59,99 €

Mehr erfahren.

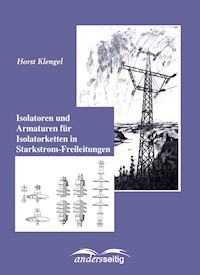

- Herausgeber: andersseitig.de

- Kategorie: Wissenschaft und neue Technologien

- Sprache: Deutsch

- Veröffentlichungsjahr: 2021

Die Vielzahl und die Wichtigkeit der in einer Starkstrom-Freileitung eingebauten Isolatoren mit ihren Armaturen sind der Anlaß zu dem Versuch, im vorliegenden Buch in Ergänzung zur vorliegenden Fachliteratur die technische Entwicklung und die Eigenschaften dieser speziellen Bauelemente in den nachfolgenden Abschnitten zu untersuchen und zu beschreiben. Dabei wurde auf eine Betrachtung der Entwicklung und der Eigenschaften der zu einer Starkstrom-Freileitung ebenfalls gehörenden Leitungsseile und Leitungsseil-Armaturen nicht bzw. nur im erforderlichen Umfang eingegangen, da hierfür ein weiteres Buch vorgesehen im Verlag erschienen ist. - Erzielung einer der vorgesehenen Betriebsspannung der Freileitung entsprechenden Isolierstrecke zwischen dem spannungsführenden Leitungsseil und dem geerdeten Stützpunkt (Mast), die in der freien Atmosphäre unter allen Betriebsverhältnissen, wie Regen, Nebel, Verschmutzung, Vereisung u.a., in ausreichendem Maße sicher erhalten bleibt. - Wenn infolge widriger Betriebsverhältnisse, wie Überspannungen oder Überbrückung der Isolierstrecke durch Verschmutzung oder durch Fremdkörper, die erforderliche Isolierfähigkeit unterschritten wird und dadurch Lichtbogenüberschläge über der Isolierstrecke entstehen, darf diese Beanspruchung nicht zu solchen Zerstörungserscheinungen an den Isolatoren bzw. Isolatorketten führen, die die Betriebssicherheit der Freileitung unzulässig absenken. Darüber hinaus müssen die statischen und dynamischen mechanischen Kräfte einer Starkstrom-Freileitung, die durch das Leitungsseil in den Isolator oder die Isolatorkette eingeleitet werden, mit ausreichender Sicherheit von diesen Bauelementen aufgenommen werden.

Das E-Book können Sie in Legimi-Apps oder einer beliebigen App lesen, die das folgende Format unterstützen:

Seitenzahl: 601

Ähnliche

Dr.-Ing. Horst Klengel, VDE

Isolatoren und Armaturen für Isolatorketten in Starkstrom-Freileitungen

Radebeul, 2009

Impressum

Covergestaltung: Johannes Krüger

Unter Verwendung des Bildes "Kraftübertragung" von Georg Richter-Lößnitz (1891 - 1938).

Digitalisierung: Johannes Krüger

© 2020 andersseitig

ISBN

9783966510707 (ePub 2020 2. Auflage)

9783966510714 (mobi 2020 2. Auflage)

9783955011260 (PDF 2009 1. Auflage)

(mehr unter Impressum-Kontakt)

Das Buch ist urheberrechtlich geschützt. Alle Rechte, insbesondere das Übersetzen in fremde Sprachen, vorbehalten. Ohne ausdrückliche Genehmigung des Verlags ist es auch nicht gestattet, diese Bücher oder Teile daraus auf fotomechanischem Wege zu vervielfältigen oder unter Verwendung elektronischer Systeme zu verarbeiten oder zu verbreiten.

0. Einleitung

Bei der Übertragung elektrischer Energie über größere Entfernungen schaffen Starkstrom-Freileitungen nach wie vor die Voraussetzungen für eine sichere, wirtschaftliche und verbraucherfreundliche Versorgung der Abnehmer mit dieser Energie. Der steigende Verbrauch von Elektroenergie sowie die aktuellen Herausforderungen durch

- die Liberalisierung des Strommarktes,

- die Förderung der verteilten Energieerzeugung aus regenerativen Energieformen und

- die unabhängigen Kraftwerksbetreiber,

fordern jedoch eine Anpassung der vorhandenen Verteilungs- und Übertragungs-Freileitungsnetze. Die jetzige Infrastruktur der Netze in Deutschland, die in den vergangenen wachstumsstarken Jahren entstand, erreicht zunehmend das Ende ihrer Lebensdauer. Neue Netzstrukturen müssen errichtet und so dimensioniert werden, damit

- sie den weiteren Ausbau der Windenergieerzeugung bis 2016 durch den Bau von ca. 2000 km neuer Hochspannungs-Freileitungen sichern und

- sie einen vorhersehbarer Stromimport nicht an der Auslegung des Netzes scheitern lassen.

Starkstrom-Freileitungen sind elektrotechnische Anlagen zur oberirdischen Fortleitung elektrischer Energie, die aus frei gespannten Leitungsseilen sowie den dafür erforderlichen Stützpunkten (Mast mit Gründung und Erdung) mit speziellen Bauelementen, wie Isolatoren und Armaturen, bestehen. Zur Planung, Berechnung und Ausführung von Starkstrom-Freileitungen sind zahlreiche deutschsprachige Fachbücher erschienen. Hier seien dazu als Beispiele nur die Bücher von Girkmann/Königshofer aus dem Jahre 1952 [37], von Großpetsch von 1965 [26] oder die von Kießling und Mitarbeitern von 1993 [734] und 2001 [735] genannt.

Die Vielzahl und die Wichtigkeit der in einer Starkstrom-Freileitung eingebauten Isolatoren mit ihren Armaturen sind der Anlaß zu dem Versuch, im vorliegenden Buch in Ergänzung zur vorliegenden Fachliteratur die technische Entwicklung und die Eigenschaften dieser speziellen Bauelemente in den nachfolgenden Abschnitten zu untersuchen und zu beschreiben. Dabei wurde auf eine Betrachtung der Entwicklung und der Eigenschaften der zu einer Starkstrom-Freileitung ebenfalls gehörenden Leitungsseile und Leitungsseil-Armaturen nicht bzw. nur im erforderlichen Umfang eingegangen, da hierfür ein späteres Buch vorgesehen ist.

Die elektrischen Grundaufgaben eines Isolators bzw. einer Isolatorkette in Starkstrom-Freileitungen sind:

- Erzielung einer der vorgesehenen Betriebsspannung der Freileitung entsprechenden Isolierstrecke zwischen dem spannungsführenden Leitungsseil und dem geerdeten Stützpunkt (Mast), die in der freien Atmosphäre unter allen Betriebsverhältnissen, wie Regen, Nebel, Verschmutzung, Vereisung u.a., in ausreichendem Maße sicher erhalten bleibt.

- Wenn infolge widriger Betriebsverhältnisse, wie Überspannungen oder Überbrückung der Isolierstrecke durch Verschmutzung oder durch Fremdkörper, die erforderliche Isolierfähigkeit unterschritten wird und dadurch Lichtbogenüberschläge über der Isolierstrecke entstehen, darf diese Beanspruchung nicht zu solchen Zerstörungserscheinungen an den Isolatoren bzw. Isolatorketten führen, die die Betriebssicherheit der Freileitung unzulässig absenken.

Darüberhinaus müssen die statischen und dynamischen mechanischen Kräfte einer Starkstrom-Freileitung, die durch das Leitungsseil in den Isolator oder die Isolatorkette eingeleitet werden, mit ausreichender Sicherheit von diesen Bauelementen aufgenommen werden.

Die erwartete Nutzungsdauer von Freileitungs-Isolierungen beträgt mehrere Jahrzehnte. In dieser Zeit soll der Aufwand für Überprüfung, Instandhaltung und Reparatur minimal sein. Deshalb ist deren Bemessung und Auswahl besonders nach folgenden Kriterien vorzunehmen:

- elektrische Anforderungen (Isolationspegel),

- Funkstörfestigkeit, Koronaverhalten,

- Verhalten unter Verschmutzung (Fremdschicht),

- Leistungslichtbogenverhalten,

- mechanische Anforderungen,

- Dauerhaftigkeit (Alterung, Korrosion, Vandalismus).

Die Isolatoren und Isolatorketten für Starkstrom-Freileitungen haben als Bauelemente mit der ständigen Weiterentwicklung der Drehstrom-Übertragung zu immer höheren Betriebsspannungen einen besonders großen Wandel erfahren. Antrieb für diese Entwicklung waren die ständig steigenden Anforderungen an deren elektrische und mechanische Festigkeit. Der spätere Übergang zur Gleichstrom-Übertragung über Starkstrom-Freileitungen stellte an die Isolatoren-Hersteller weitere neue Entwicklungsaufgaben, die gegenwärtig noch weitere umfangreiche Arbeiten erfordern.

1. Bauarten von Isolatoren

1.1. Stütz-Isolatoren

Stütz-Isolatoren sind Isolatoren, die aus einem Isolierkörper bestehen, der mittels einer metallenen Armatur (Stütze oder Kappe) am Mast befestigt wird und an dem sich das Leiterseil durch einen Drahtbund oder durch andere Mittel befestigen läßt.

Es wird unterschieden in:

Stützen-Isolatoren(pin type insulators) mit Innenbefestigung der metallenen Armatur.

Diese besitzen einen aus einem Stück oder mehreren dauerhaft miteinander verbundenen Stücken bestehenden glockenförmigen Isolierkörper mit einem oder mehreren Schirmen. Typisch für diesen Isolator ist die in die Bohrung im Isolierkörper ragende metallene Stütze, die durch Kittung oder auf andere Art fest mit dem Isolierkörper verbunden ist und gleichzeitig zur Befestigung des Stützen-lsolators am Mast dient. Der auf unterschiedliche Weise mit dem Leiterseil verbundene Isolator wird auf Biegung beansprucht, der Isolierkörper auf Druck und Scherung.

Der Isolierkörper kann aus Porzellan, Glas oder Kunststoff bestehen.

In elektrischer Hinsicht ist der Stützen-Isolator ein durchschlagbarer Isolator (Typ B).

Stützen-Isolatoren werden

* allgemein für Nennspannungen unter 1 kV und

* auch für Nennspannungen > 1 kV bis zu 70 kV verwendet.

Freileitungs-Stützer (line-post type insulators) mit Außenbefestigung der metallenen Armatur.

Diese haben einen zylinderförmigen Vollkern- oder Verbund-Isolierkörper mit mehreren Schirmen. Kennzeichnend für diesen Isolator ist die am unteren Ende des Isolierkörpers aufgekittete metallene Kappe (Fußarmatur), in die Metallteile (Schrauben, Bolzen usw.) zur Befestigung des Freileitungs-Stützers am Mast eingeschraubt werden. Der mit dem Leiterseil auf unterschiedliche Weise verbundene Isolator wird nur auf Biegung belastet.

Der Vollkern-Isolierkörper kann aus Keramik oder Kunststoff bestehen. Verbund-Isolierkörper bestehen aus zusammengesetzten Kunststoffteilen (GfP-Kern mit aufgesetzten Kunststoffschirmen) und besitzen am oberen Ende des Isolierkörpers zusätzlich eine metallische Kappe (Kopfarmatur).

In elektrischer Hinsicht ist der Freileitungs-Stützer ein nichtdurchschlagbarer Isolator (Typ A).

Freileitungs-Stützer werden bis zu Nennspannungen von 500 kV eingesetzt.

1.1.1. Stützen-Isolatoren

1891 baute Oskar von Miller die erste deutsche Drehstrom-Fernübertragung über eine Entfernung von 175 km von Lauffen am Neckar nach Frankfurt am Main mit 15 kV bzw. später mit 25 kV Betriebsspannung unter Verwendung von 3282 Holzmasten und der entsprechenden Anzahl von Porzellan-Isolatoren [21], [492]. Man glaubte damals, dass man sich nicht allein auf das Porzellan verlassen kann. Es wurden deshalb Stützen-Isolatoren aus Porzellan mit ölgefüllten Innenrinnen (sog. "Öl-Isolatoren") verwendet, die bei der Ausführung dieser Freileitung

- zu 2/3 aus den damals bereits bekannten Glocken-Isolatoren, jedoch mit einem nach innen eingezogenen, ölgefüllten unterem Rand (Bild 1) für die Teilstrecke Eberbach-Frankfurt und

- zu 1/3 aus von der Margarethenhütte Großdubrau der Porzellanfabrik Schomburg & Söhne gelieferten zweiteiligen Porzellan-Stützen-Isolatoren mit 3 ölgefüllten Rinnen im Inneren für die Teilstrecke Lauffen-Eberbach (Bild 2)

bestanden [22] bis [27].

Bei der Fertigung der helmartigen 2-teiligen Stützen-Isolatoren (Bild 2) traten damals zahlreiche Trockenrisse auf. Deshalb konnten zum Zeitpunkt des Liefertermines nur 1/3 der ursprünglich für die gesamte Leitungsstrecke vorgesehenen Isolatoren zur Verfügung gestellt werden. Die Reststrecke mußte mit den lieferbaren einteiligen Glocken-Isolatoren (Bild 1) bestückt werden [28]. Während des Betriebes der Freileitung ergab sich dann jedoch, dass die Glocken-Isolatoren mit nur einer Ölrinne den Anforderungen vollkommen gerecht wurden.

Bild 2: Stützen-Isolator von Schomburg & Söhne, mit 3 Ölrinnen (1891)

Der Grundgedanke dieser Öl-Isolatoren war (nach Johnson und Phillips, 1876), den Kriechweg entlang der Porzellanoberfläche, der durch Schmutz und Feuchtigkeit leitfähig werden könnte, durch eine "Ölstrecke", die gegen Regen und Wind geschützt ist, zu unterbrechen. Nachteilig und wirtschaftlich kaum vertretbar war dabei, dass die Isolatoren öfters "nachgeölt" werden mußten, das heißt, das Öl in den Rinnen mußte aufgefüllt werden.

Die Anordnung der Stützen-Isolatoren und die Befestigung der Stützen am Holzmast der Freileitung Lauffen-Frankfurt zeigt Bild 3.

Bild 3: Anordnung der Stützen-Isolatoren der ersten deutschen Drehstrom-Fernübertragung 1891 (Mastbild)

Diese Fernübertragung wurde der Auftakt für die Entwicklungsgeschichte des Freileitungs-Isolators.

Vorbild für die Konstruktion der ersten Hochspannungs-Isolatoren und der Isolatoren nachfolgender Starkstrom-Freileitungen waren die Telegrafen-Stützen-Isolatoren der bereits bekannten oberirdischen Telegrafenleitungen, nämlich

- der Glockenisolator von Werner von Siemens (1849) und

- die Doppelglocke von v. Chauvin (1858) [20], [22], [24] (Bild 4).

Bild 4: Erste Isolatoren für oberirdische Telegrafenleitungen links: Glocken-Isolator (1849), rechts: Doppelglocke (1858)

Praktische Bedeutung hat nur die Doppelglocke erlangt. Sie wurde in vielen Ländern, teilweise in abweichender äußerer Form, eingesetzt. Ihre technische Überlegenheit beruhte auf folgenden Vorteilen [20], [24]:

- Zwischen den beiden Glocken befand sich eine ruhende Luftschicht, wodurch die Taubildung in dieser Zone erschwert wurde.

- Es war ein langer Kriechweg längs der trocken bleibenden inneren Mantelflächen vorhanden.

- Gegenüber mechanischer Zerstörung war eine größere Sicherheit vorhanden, da zumeist nur die äußere Glocke zu Bruch ging.

1862 führte die deutsche Reichspost für Fernmelde-Freileitungen 2 unterschiedlich große Doppelglocken-Isolatoren ein (Bild 5), die sog. "Reichspost-Modelle" (RM) [28]. Der Doppelglocken-Isolator RM I war auch lange Zeit für Freileitungen bis 0,5 kV zugelassen. Es war hierfür lediglich eine Kennzeichnung der Isolatoren vorgeschrieben, um sie nicht mit denen für Fernmelde-Freileitungen zu verwechseln.

Bild 5: "Reichspost-Modelle" (RM) für Femmelde-Freileitungen (1862)

Parallel dazu entstand 1869 ein französischer Stützen-Isolator mit Luftkammer für Starkstrom-Freileitungen (Bild 6) [24]. Bei diesem 2-teiligen Isolator wurde die Taubildung auf den Oberflächen im Inneren des Isolierkörpers völlig unterbunden. Dieser Isolator setzte sich jedoch auf Grund seiner schwierigen Herstellungsweise nicht durch.

Bild 6: Stützen-Isolator mit Luftkammer für Starkstrom-Freileitungen (Lenoir und Prudhomme, 1869)

1901 wurde von der Porzellanfabrik Hermsdorf aus der bewährten Telegrafen-Doppelglocke nach Bild 5 ein Dreifachglocken-Isolator für Hochspannung bis 13 kV entwickelt und hergestellt (Bild 7) [28]. Die Formgebung dieses Isolators war jedoch noch nicht ausgereift. Im Vordergrund der Entwicklung standen die Verbesserung der Porzellanqualität durch intensive Werkstoffentwicklung sowie eine verbesserte Brandführung des keramischen Sinterprozesses und nicht die elektrotechnischen Eigenschaften des Isolierkörpers.

Bild 7: Dreifachglocken-Isolator für Hochspannungs-Freileitungen bis 13 kV (1901)

Parallel dazu entstanden ebenfalls in der Porzellanfabrik Hermsdorf für Betriebsspannungen bis 500 V NS-Starkstrom-Isolatoren, die sog. "Rillen-Tellerisolatoren" mit der Bezeichnung "RTI" (Bild 8) [28].

Bild 8: NS-Starkstrom-Isolatoren RTI bis 500 V (Rillen-Tellerisolatoren, 1901)

1920 wurden für diese NS-Starkstrom-Isolatoren Normenentwürfe veröffentlicht [29]. Als Grundsatz galt, dass schon äußerlich durch die Formgebung der Isolatoren zum Ausdruck zu bringen ist, dass es sich um Starkstrom-Isolatoren handelt. Außerdem wurde bei diesen Isolatoren die Halsrille merklich vergrößert, der Kriechweg wurde kleiner und der funktionswichtige Überschlagweg größer. Es wurde außerdem festgelegt, die Bezeichnung für diese Isolatorentypen von "RTI" in "N" zu ändern. 1921 wurde diese VDE-Norm als verbindlich erklärt [30].

Später, 1941, entstand daraus die Norm DIN 48 150, in der zusätzlich ein Nullleiter-Stützen-Isolator mit der Bezeichnung "NO" aufgenommen wurde (Bild 9).

Bild 9: Nullleiter-StützenIsolator "NO" (1941)

Die ersten Hochspannungs-Isolatoren waren mehr oder weniger "gefühlsmäßig" entstanden. Mit Beginn des umfassenden Freileitungsbaues lernte man jedoch, die Isolatoren den tatsächlich auftretenden elektrischen und mechanischen Anforderungen anzupassen. Eine systematische, wissenschaftlich begründete Isolationskeramik begann sich zu entwickeln.

So entstand 1896/97 eine neue Bauform des Hochspannungs-Stützen-Isolators, und zwar fast gleichzeitig

- in Italien die "Paterna-Glocke" von Ginori, Mailand und

- in Deutschland die "Delta-Glocke" [31].

Die "Delta-Glocke" (Bild 10), von Prof. Robert M. Friese 1897 entwickelt und durch die Porzellanfabrik Hermsdorf hergestellt, stellte einen wichtigen Meilenstein bei der Entwicklung neuer Hochspannungs-Stützen-Isolatoren dar, da eine grundsätzlich neue Form des Hochspannungs-Isolators entstand. Es war der erste auf wissenschaftlich-experimenteller Grundlage konstruierte Hochspannungs-Freileitungsisolator [23], [24]: erstmals wurden die Flächen der Porzellanschirme senkrecht zur Feldlinienrichtung angeordnet und damit Gleitfunkenentladungen vermieden. Der Name "Delta-Glocke" (Schutzmarke der Porzellanfabrik Hermsdorf) für diesen Isolator leitet sich von der deltaformigen Gestalt (Δ) der schirmartig ausgebildeten Teller ab (sog. "Helmtyp").

Bild 10: Delta-Glocke von Friese (1897)

Zur Aufnahme des Leiterseiles waren am Kopf und am Hals der Delta-Glocke Rillen vorgesehen.

Für höhere Spannungen mußten die dann erforderlichen größeren Isolierkörper, aus mehreren Teilen zusammengesetzt werden, da man so große Porzellanteile noch nicht sicher brennen konnte (Bild 11) [32], [33].

Bild 11: Mehrteiliger Delta-Isolator

Herausragentes Merkmal der mehrteiligen Stützen-Isolatoren war die gleichmäßige Scherbendicke bei einer gleichzeitig vorhandenen gleichmäßigen Kittfugenbreite. Außerdem wurden die gespreizten Isolatorenschirme durch eine einfache wulstartige Randverdickung widerstandsfähiger gegen Schlagbeanspruchung (z. B. beim Transport) gemacht [28].

1926 brachte Thomas Insulators (USA) einen zweiteiligen Stützen-Isolator auf den Markt, der besonders widerstandsfähig gegen Vandalismus (z. B. Steinwurf) sein sollte (Bild 12) [34].

Bild 12 : Amerikanischer Stützen-Isolator, widerstandsfähig gegen Vandalismus (1926)

1924 wurden für eine 50-kV-Freileitung in Schweden 4-teilige Delta-Isolatoren von der Porzellanfabrik Hermsdorf geliefert, die einen Höhepunkt in der Entwicklung des Delta-Isolators darstellten (Bild 13) [28].

Bild 13: 4-teiliger Delta-Isolator für 50 kV (1924)

Die ein- und die mehrteilige Delta-Glocke blieb für Jahrzehnte, bei ständiger Weiterentwicklung, der führende Hochspannungs-Isolator in der Welt.

Um 1898 bis 1904 entstanden auch in den USA die ersten sehr unterschiedlichen Konstruktionen von Isolierkörpern für Stützen-Isolatoren

* aus Glas,

* aus der Kombination Porzellan-Glas und

* aus Porzellan [35].

So wurde für die 40-kV-Freileitung Provo/Utah ein Glas-Isolator mit 3 Außenrillen eingesetzt (Bild 14) [35].

Bild 14: Amerikanischer Glasisolator für 40 kV (1898)

Später griff die Hemingray Glass Co. (USA) die Fertigung von Glas-Stützen-Isolatoren bis 15 kV aus einem Stück auf (ähnlich Bild 14) und fertigte diese viele Jahre [36].

Auch in Frankreich begann nach 1920 die Herstellung von Stützen-Isolatoren aus Glas, allerdings durchweg in mehrteiliger Ausführung [37]. Die Bauform lehnte sich an den deutschen HW-Typ (Bild 30) an. Bei gleichen Maßen war

- die elektrische Festigkeit gleich, aber

- die mechanische Festigkeit betrug nur 50 bis 75 % des keramischen Vergleichs-Isolators.

Eine zweiteilige "Glasglocke" entstand 1901 für die 55-kV-Anlage am Missouri River (Bild 15), wobei das Unterteil nur die Aufgabe hatte, die bei dieser Bauweise verwendete Holzstütze zu schützen.

Bild 15: Zweiteiliger amerikanischer Glas-Isolator für 55 kV (1901)

Eine eigenartige Kombination aus Porzellan und Glas stellte der Isolator für die 60-kV-Anlage der Bay Conties Co. dar (Bild 16) [24], [283]:

Der pilzförmige Isolierkörper bestand aus einem Kopf aus Porzellan, welcher 2 Randnasen hatte, die das Regenwasser ablaufen ließen, sowie einem gläsernen Unterteil (Kelch), der über die ganze Stütze gezogen wurde. Die Verbindung der Glaseinzelteile erfolgte anfangs mit Schwefel, später mit Zementkitt.

Beim Einsatz der vorgenannten Stützen-Isolatoren verstärkte sich in den USA die Erkenntnis, dass nicht Glas, sondern nur die glasierte Oberfläche und die Werkstoffeigenschaften des Porzellans eine sichere Isolation einer Freileitung gewährleisten. Es entstanden daraufhin 1902 für eine 50-kV-Anlage der Shawingen Water and Power Company dreiteilige Isolatoren aus Porzellan, die mit Portland-Zement zusammengekittet waren (Bild 17) [284].

Bild 17: 3-teiliger amerikanischer Porzellan-Stützen-Isolator von Thomas (1902)

Bei weiteren Freileitungen fanden 1904 auch 4-teilige Porzelan-Stützen-Isolatoren Anwendung (Bild 18) [35].

Bild 18: 4-teiliger amerikanischer Stützen-Isolator (1904)

Die zunächst "gefühlmäßigen" amerikanischen Festlegungen zur Gestaltung der ersten Hochspannungs-Isolatoren mündeten 1904 in den ersten technisch-wissenschaftlich fundierten Forderungen an die Konstruktion solcher Isolatoren [35]. Diese lauteten:

- Der Isolierstoff der Einzelelemente soll gleichartig und fest sein und eine hohe elektrische Durchschlagfestigkeit aufweisen.

- Ein hoher elektrischer Oberflächenwiderstand gegen Stromableitung muß vorhanden sein.

- Der Abstand zwischen Leiter (Seil oder Draht) und Stütze (Bolzen) muß so groß sein, dass bei Betriebsspannung und bei Überspannungen eine Lichtbogenbildung vermieden wird.

- Die Gestalt des Isolators darf nicht dazu führen, dass sich Salz, Staub u. a. ansammeln können. Salznebel z. B. fordert Formen, die einer öfteren Reinigung zugänglich sein müssen.

- Gestalt und Beschaffenheit des Isolierkörpers sollen eine kleinstmögliche Eigenkapazität bewirken.

- Wärmeverluste durch Stromleitung und dielektrische Effekte sollen unmerklich sein.

- Die mechanische Belastbarkeit soll den wirkenden äußeren Kräften (Leiterzugkraft) entsprechen.

Hierbei wurden bereits erste Vorschläge für Arten und Methoden von Prüfungen an Isolatoren geäußert.

In den ersten deutschen Sicherheitsvorschriften für den Freileitungsbau von 1904 [39] wurde lediglich festgelegt:

Freileitungen dürfen nur auf Porzellanglocken (Doppelglocken), Rillen-Isolatoren oder gleichwertigen Isoliervorrichtungen verlegt werden. Die Glocken sind dabei in aufrechter Stellung zu befestigen.

Um beim Übergang auf höhere Betriebsspannungen den Durchmesser der Stützen-Isolatoren klein zu halten, wurde von Vernon G. Converse (USA) 1901 [35] ein neuartiger langer Isolator entwickelt (Bild 19). Dabei ist das Oberteil (Kopf) des Isolierkörpers auf einem Holzbolzen aufgeschraubt. Dazugehörige Zwischenstücke sind auf ein tragendes Unterteil aufgesteckt und ragen jeweils mit einem rohrähnlichen Ende in Rinnen des nächsten Zwischenstückes. Die Rinnen sind mit isolierendem Kitt gefüllt. Ob dieser Isolator jemals zur Anwendung kam, ist unbekannt.

Bild 19: Stützen-Isolator von Converse (1901)

Die Porzellanteile (Scherben) der mehrteiligen Isolierkörper

* Oberteil mit Hals- und Kopfrille (Kopf),

* Mittelteil(e) und

* Unterteil (Kelch, Hülse)

wurden entweder

- nach dem Brand mit Zementkitt miteinander verbunden,

- im Brand "zusammenglasiert" (zusammengebrannt)

oder

- nach dem Brand "zusammengehanft".

Bei der Methode "Verbinden mittels Zementkitt" sind die Porzellanteile an den Kittstellen unglasiert.

Beim "Zusammenglasieren" erfolgt die Verbindung der Einzelteile durch eine Glasur in einem 2. Brand. Durch vorheriges Schleifen an den senkrechten konischen Isolierkörperflächen werden die Teile auf das Einbringen der Verbindungs-Glasur vorbereitet [40]. Die Spalten zwischen den waagerechten Flächen der Einzelteile bleiben unverbunden und bilden dadurch oft Hohlräume. Beim Einbringen der Stütze konnte deshalb der Boden des Isolierkörper-Unterteiles leicht durchstoßen werden [41].

Seit 1920 wurde eine große Anzahl von "zusammengehanften" Isolatoren durch die Hescho Hermsdorf hergestellt. Diese haben sich wegen ihrer Nachgiebigkeit gut bewährt [28], [42]. Dabei wird über die aufgerauhte Außenfläche des Unterteiles des Isolierkörpers ein mit Leinöl getränkter Hanfüberzug aufgewickelt und darauf das mit Innengewinde versehene Oberteil aufgeschraubt. Nach längerer Betriebszeit führten hier allerdings Leiterseil-Schwingungen zu Lockerungs- und Korrosionserscheinungen [28].

An mehrteiligen Delta-Isolatoren kam es nach 3- bis 5-jährigem Betrieb zu zahlreichen Betriebsstörungen durch Zerspringen des Isolierkörpers. Umfangreiche Untersuchungen [32] führten zu folgenden Erkenntnissen:

• Die Betriebsstörungen treten besonders in der warmen Jahreszeit auf.

• Es sind nur mehrteilige Isolierkörper betroffen, keine einteiligen.

• Die Schäden treten nur bei zusammengekitteten Isolierkörpern auf, nicht bei zusammenglasierten [45] bis [47] oder zusammengehanften [44].

• Die Risse, die nachfolgend zum Zerspringen des Isolierkörpers führen, treten vor allem am Oberteil (Kopf) auf.

• Isolierkörper mit ungleichmäßiger Dicke der Kittfuge zwischen Ober- und Mittelteil zeigen sehr schnell Haarrisse.

Daraus konnte geschlossen werden:

Die Ursache für das Zerspringen des Isolierkörpers von mehrteiligen Stützen-Isolatoren ist der Überdruck innerhalb des Isolierkörpers, der durch die unterschiedlichen Wärmeausdehnungs-Koeffizienten von Kittwerkstoff und Porzellan bei Temperaturänderungen entsteht. Je nach Zusammensetzung des Kittwerkstoffes ist dessen Wärmeausdehnungs-Koeffizient 2 bis 4 mal größer, als der des Porzellans.

Dass das Zerspringen des Isolierkörpers erst nach mehrjähriger Betriebszeit auftrat, wurde damit erklärt, dass Zementkitt in den ersten Jahren noch etwas nachgiebig ist und erst nach einer Reihe von Jahren seine endgültige starre Beschaffenheit annimmt.

1919 vertrat die Porzellanfabrik Freiberg die Ansicht [48], dass sich mehrteilige, mit Kitt verbundene Isolatoren einwandfrei herstellen lassen, wenn die Ursachen für das Zerspringen der Isolatoren, wie

- ungünstige Isolatorenform,

- unzweckmäßiger Kitt und

- falsche Kittweise

beseitigt werden. Als zweckmäßiger Kitt wurde eine 1921 von dieser Porzellanfabrik entwickelte Zementmischung (Magerung mit feingemahlenem Quarz), der sog. "Teleo-Kitt", angesehen, der im abgebundenen Zustand ungefähr die gleiche Wärmeausdehnung besitzt, wie Porzellan [49], [50]. Außerdem weist dieser Kitt eine höhere Festigkeit als übliche Sandzementmischungen auf. Als weitere Maßnahme wurde die Anwendung elastischer Anstriche zwischen Kitt und Porzellan empfohlen.

Um die Isolatorenbrüche durch unzweckmäßige Kittung zu verhindern, wurde 1926 von der Porzellanfabrik PINCO (USA) von der herkömmlichen Kittmethode "Zement auf den gesamten Kittflächen" abgegangen [51]. Man schlug vor, die Lochböden der einzelnen Isolierkörperteile mit einer elastischen Masse zu versiegeln und danach die Kittung an den senkrechten konischen Flächen vorzunehmen. Dazu wurden die senkrechten nicht glasierten Innenseiten der Isolierkörperteile mit einer Wellung versehen, die nicht glasierten Außenseiten dagegen blieben glatt (Bild 20). Als Kittwerkstoff wurde Portland-Zement verwendet.

Bild 20: Kittung der Isolierkörperteile nach der Methode von PINCO (USA, 1926)

Bild 21: Kittung der Isolierkörperteile nach der Methode von Ohio Brass (USA, 1947)

Eine andere Methode der Kittung fand bei Ohio Brass (USA) Anwendung (Bild 21) [52]: Auf den konischen Kittflächen wurden Porzellankömer anglasiert, danach wurden die Teile mit Portlandzement verkittet.

Der Innenraum des fertigen Isolierkörpers wurde nach dem Vorbild der Telegrafen-Stützen-Isolatoren normalerweise mit einem Porzellan-Rundgewinde zur Aufnahme der Stahlstütze versehen. Allerdings wurde dieses Rundgewinde von den Herstellern sehr unterschiedlich ausgeführt (Bild 22) [53].

Bild 22: Rundgewinde im Isolierkörper von Stützen-Isolatoren (USA)

Während anfangs auch in Deutschland die Art des Innengewindes im Isolierkörper dem Hersteller überlassen war, schrieb man später dafür Rundgewinde nach DIN 405, T. 1 vor. Auch für am Schaftende mit Gewinde versehene Stützen wurde diese Gewindeart angewendet.

Anfänglich wurden die mehrteiligen Isolierkörper aus Fabrikationsgründen zylindrich gedreht und mit ebenem Boden versehen. Die dabei entstehenden scharfen Kanten erleichterten das Entstehen von Rissen. Ab 1916 wurde deshalb die halbkugelige Form der Kittflächen für alle mehrteiligen Isolatoren vorgesehen (Bild 23).

Bild 23: Änderung der Form der Kittflächen bei mehrteiligen Stützen-Isolatoren (1916)

Systematische Weiterentwicklungen der Stützen-Isolatoren des Delta-Types führten zu deren Normalisierung mit der Typenbezeichnung "HD" (Bild 24) [31]. Diese Bezeichnung, geht auf die Firmenbezeichnung "Hermsdorf-Delta-Isolator" zurück.

Die Normung für die Betriebsspannungen 6 kV bis 35 kV (VDE-Bezeichnung: HD 6 bis HD 35) wurde 1920 eingeleitet [24], [29], [30] und 1932 mit der Veröffentlichung der DIN VDE 8002/VI.32 abgeschlossen. Darin wurde jedoch die Verbindungsart der Isolierkörper-Einzelteile bei mehrteiligen Isolierkörpern nicht festgelegt.

In DIN VDE 8002 waren für ein- und mehrteilige Ausführungen der Isolierkörper noch unterschiedliche Bruchfestigkeiten angegeben. Sie betrugen bei mehrteiligen nur 80 bis 90 % der der gleichen einteiligen Isolierkörper. Nach einer späteren grundlegenden Überarbeitung dieses Normblattes entfielen diese Unterschiede. Das neue Normblatt erhielt die Bezeichnung DIN 48 002/12.40.

Bild 24: Stützen-Isolatoren ohne Kopfrille, Typenreihe "HD" [55]

Die erste 40-kV-Freileitung Europas Gromo-Nembro (Italien), die 1905 BBC baute, wurde bereits mit 2-teiligen Hermsdorf-Delta-Isolatoren ausgerüstet [55]. Bei einer 1908 von der BBC in Italien (Novara/Anza) errichteten 45-kV-Freileitung verwendete man 3-teilige Stützen-Isolatoren mit gebogenen Stützen an Holzmasten (Bild 25) [56].

Bild 25: Stützen-Isolator auf gebogener Stütze an Holz-Masten (1908)

1911 bis 1914 entstanden die ersten Vorschläge für die Anordnung von Stützen-Isolatoren an Stahl-Gittermasten, bei den älteren Leitungen mit Anordnung des Erdseiles unterhalb der Leiterseile, bei den jüngeren Leitungen mit dem Erdseil auf der Mastspitze (Bild 26).

Bild 27: Stahl-Gittermast mit Holztraverse und Ausleger für Schutznetz-Befestigung (1908)

1908 wurden für eine 35-kV-Freileitung zur Urft-Talsperre Stahlgitter-Maste an den Wegübergängen mit Stahl-Auslegern zur Befestigung der Drähte von Schutznetzen eingesetzt (Bild 27) [57].

In den ersten deutschen Sicherheits-Vorschriften für den Freileitungsbau von 1904 war vorgeschrieben, dass bei Kreuzungen mit anderen Leitungen Schutznetze oder Schutzdrähte zu verwenden sind. Durch ihre Form und Lage gegenüber den Leitungsdrähten mußte dafür gesorgt werden, dass

* eine zufällige Berührung zwischen dem Schutznetz und den intakten Leitungsdrähten verhindert wird und

* ein gebrochener Leitungsdraht auch bei starkem Wind vom Schutznetz sicher abgefangen wird.

Für die Schutznetze verwendete man Stahldraht, wobei die Längsdrähte 2,5 mm bis 5 mm Durchmesser und die Querdrähte 1,5 mm bis 4 mm Durchmesser besaßen. IWH empfahl 1919 für die Verbindung der Längs- und Querdrähte von Schutznetzen Knotenverbinder entsprechend (Bild 28) [58], [59].

Bild 28: Knotenverbinder für Schutznetze

Bild 29: Werkzeuge für die Montage von Knotenverbinder

Die 2-teiligen Knotenverbinder aus verzinktem Stahlblech wurden mit Hilfe von Schlagwerkzeugen (Bild 29) mit dem Hammer an den Knotenstellen von Längs- und Querdrähten zusammengepreßt.

Für Gegenden mit besonders schwierigen Umweltverhältnissen entstand 1921 aus dem Delta-Isolator durch die Firma Schomburg & Söhne der Weitschirm-Isolator (sog. "Kammertyp") mit der Typenbezeichnung "HW" (Bild 30) [28], [31], [60], [61].

Im Gegensatz zur "Helmtype" (Delta-Glocke) sind beim Weitschirm-Isolator tief einschneidende Hohlräume vermieden und dafür nach unten verlaufende Rippen am oberen Schirm angeordnet. Dadurch entstehen zahlreiche "Kammern", die bei Regen trocken bleiben. Auf Grund seiner schwierigen Herstellung hat sich der Weitschirm-Isolator in Deutschland nur in geringem Umfang eingeführt [62].

Problematisch war in mechanischer Hinsicht bei diesen Isolatoren der hohe Angriffspunkt des Leiterseiles in der Kopfrille gegenüber dem Stützenende. Dadurch wurde das Oberteil (Kopf) ungünstig belastet, besonders bei 3- und 4-teiligen Isolierkörpern.

Die Normung der Weitschirm-Isolatoren mit Kopfrille, unter der Bezeichnung "Stützen-Isolator HW", wurde mit der Einführung der DIN VDE 8003/IV.32 abgeschlossen. Bei einer späteren grundlegenden Überarbeitung des Normblattes erhielt dieses die Bezeichnung DIN 48 003/12.40.

Später konnte man die mehrteiligen Typen der Delta- und der Weitschirm-Isolatoren auch mit einteiligen Isolierkörpern, mit entsprechend dicken Wandstärken herstellen. Dafür schlug z. B. die Porzellanfabrik Kloster Veilsdorf 1926 für die Nennspannungen 10 kV bis 25 kV sog. "durchschlagsichere" Stützen-Isolatoren entsprechend (Bild 31) vor [29].

Unabhängig von dieser gewählten Bezeichnung ist ein Stützen-Isolator jedoch stets ein nicht durchschlagfester Isolator, da der Durchschlagweg zwischen Leiterseil und Stütze wesentlich kleiner als der Überschlagweg ist (Bild 32).

Bild 32: Durchschlag- und Überschlagweg beim Stützen-Isolator

Als Endformen dieser Entwicklung entsprechend Bild 31 entstanden in Deutschland die Typenreihen

* VHD nach DIN VDE 8004/IV.32 (verstärkter Stützen-Isolator für Nennspannungen 10 kV bis 35 kV, der später mit "St" bezeichnet wurde) und

* VHW nach DIN VDE 8005/IV.32 (verstärkter Weitschirm-Stützen-Isolator, ebenfalls für 10 kV bis 35 kV) [24], [42], [63].

Beide Typenreihen haben eine höhere Durchschlagfestigkeit als der Delta-Isolator, da das Loch für die Stütze im Isolierkörper nicht bis zur Höhe der Halsrille reicht und an der elektrisch am höchsten beanspruchten Stelle eine dicke Porzellanwand vorhanden ist (Bild 33, rechts) [62], [64].

Bild 33: Genormte Stützen-Isolatoren im Vergleich

links: HD (normale Ausführung) [65],

rechts: VHD (verstärkte Ausführung) [66].

Nach einer grundlegenden Überarbeitung der DIN-VDE-Normblätter erhielten diese eine neue Bezeichnung:

- VHD: bisher DIN VDE 8004, neu DIN 48 004/12.40,

- VHW: bisher DIN VDE 8005, neu DIN 48 005/12.40.

1931 kamen Stützen-Isolatoren auf den Markt, die Salzablagerungen (Bild 34) [24] und starke Verschmutzungen durch Industrieluft (Bild 35 und Bild 36) [24], [53] beherrschen sollten.

Bild 36: Amerikanischer Stützen-Isolator für Industrie-Luftverschmutzung ("Fog type")

Zum Schutz von Stützen-Isolatoren vor Lichtbögen, die nach Überschlägen durch Blitzeinschläge in die Freileitung am Isolator entstehen können, wurde 1909 von L. C. Nicholson erstmals an der Stütze eines Stützen-Isolators ein metallischer Schutzring angebracht (Bild 37) [67], [68], [315]. Dadurch erfolgt der Durchschlag der Luftstrecke mit nachfolgendem Lichtbogen vom Isolierkörper entfernt, zwischen Schutzring und Leiterseil.

Bild 37: Schutzring für Stützenisolatoren nach Nicholson (1909)

1910 brachte die Porzellanfabrik Rosenthal einen neuartigen Stützen-Isolator auf den Markt, der im wesentlichen nur aus einem Pozellandach und einem einzigen, die Stahlstütze umgebenden Porzellanmantel bestand (Bild 38) [65].

Bild 38: Stützen-Isolator von Rosenthal (1910)

Auf einer 25-kV-Freileitung in der Nähe von Genua (Italien) traten 1907 schwierige Isolationsbedingungen mit normalen Stützen-Isolatoren auf [69]. Feine Wasserteilchen, die der Wind von der Seeseite heranblies, blieben auf den Isolatoren haften. Nach Trocknung entstand ein feinkristalliner Überzug, auf dem Staub und Ruß haften blieb. Diese Schicht wuchs in 2 Monaten bis zu 1 mm Dicke, bildete sich jedoch nicht auf den dem Regen ausgesetzten Flächen.

Zur Lösung des Problems schlug Anfosi [65], [69] einen Isolator vor, der nur aus einem flachen Dach und einer Hülse um die Stütze bestand (Bild 39).

Einen völlig anderen Zweck sollte dagegen der Stützen-Isolator von Ginori [65] erfüllen (Bild 40): Das Leiterseil bzw. der Leitungsdraht ist unterhalb eines Daches aus Porzellan angebracht. Durch dieses Dach werden die darunterliegenden Porzellanteile bei Regen trocken gehalten.

Bild 41: Amerikanischer Stützen-Isolator für 75 kV (1910)

Für eine 75-kV-Freileitung wurde 1910 von der Edison Electric Company (USA) ein 4-teiliger Stützen-Isolator nach Bild 41 [70] eingesetzt.

Eine Verbesserung der Isoliereigenschaften brachte der 1910 von der Porzellanfabrik Hermsdorf für Spannungen bis 25 kV hergestellte Metallschirm-Isolator [71]. Er unterscheidet sich von den Delta-Isolatoren dadurch, dass der oberste Porzellanmantel durch einen leichten Metallschirm ersetzt wurde (Bild 42).

Der weitausladende gepreßte feuerverzinkte Metallschirm sollte bei Regen die direkte Benetzung der darunterliegenden Pozellanteile verhindern.

Ähnliche Eigenschaften hat der von der Porzellanfabrik Rosenthal entwickelte Kammer-Isolator [82], [83], der 1910 für eine 66-kV-Freileitung der Hidro-electrica Espanola Madrid verwendet wurde (Bild 43).

Bild 43: Kammer-Isolator der Porzellanfabrik Rosenthal (1910)

1918 analysierte Gilchrest die in den amerikanischen Hochspannungs-Freileitungsnetzen sehr zahlreich aufgetretenen Störungen an mehrteiligen Stützen-Isolatoren und zog daraus für die richtige Konstruktion solcher Isolatoren folgende Schlußfolgerungen:

* Die Oberfläche des Isolierkörpers soll den elektrischen Feldlinien folgen.

* Die Umrisse der Regendächer sollen den Äquipotentiallinien folgen.

* Die Linien der mechanischen Beanspruchung sollen parallel zu den elektrischen Feldlinien verlaufen.

* Der Oberflächenwiderstand jedes Porzellanteiles soll annähernd gleich sein oder nach der Stahl-Stütze zu etwas abnehmen.

* Die Kapazität jedes Porzellanteiles soll annähernd gleich sein.

Bild 44 zeigt einen nach diesen Gesichtspunkten konstruierten Isolierkörper für einen Stützen-Isolator [72], der als Faradoid-Isolator bezeichnet wurde.

Bild 44: Von Gilchrest vorgeschlagene Idealform eines mehrteiligen Isolierkörpers für Stützen-Isolatoren (1918, Faradoid-Isolator)

Seit 1918 beschäftigte sich ein Ausschuss des VDE mit der Bewertung und Normung von Porzellan-Isolatoren. 1920 entstanden die ersten Entwürfe für eine deutsche Norm über Freileitungs-Isolatoren [29], [30]. In den Normentwürfen wurde darauf hingewiesen, dass bei Stützen-Isolatoren Maßnahmen vorzusehen sind, die das Entstehen von Rißbildungen im Isolierkörper ausschließen.

Insbesondere sind bei zusammengekitteten Isolierkörpern

* die Kittflächen kalottenförmig auszubilden,

* scharfe Biegungen, Krümmungen und Kanten zu vermeiden und

* die Kittschicht und das Kittmittel mit Sorgfalt auszuwählen.

Die Befestigung der Stützen-Isolatoren auf den Mastkonstruktionen geschah in den USA zunächst mittels Holz-Stützen [28], [73]. So wurden beispielsweise 1904 Holz-Stützen

* aus Eukalyptus-Holz, die ausgekocht, getrocknet und in heißem Leinöl getränkt wurden oder

* aus Bergakazie oder Eichenholz, die nach Trocknung 6 bis 12 Stunden in heißes Paraffin getaucht wurden,

hergestellt [38], [74]. Beim mehrjährigen Betrieb derartiger Freileitungen zeigte sich jedoch, dass die Holz-Stützen durch die Einwirkung von Glimmentladungen und Ladeströmen allmählich verkohlten, bzw. direkt verbrannten. Sie wurden deshalb durch rohrförmige Stahl-Stützen ersetzt. Der Isolierkörper wurde direkt auf das Gewinde der Stahl-Stütze oder durch Zwischenlegen eines Bleifadens aufgedreht [74].

Für eine 60-kV-Freileitung am Niagarafall wurden für 3-teilige Stützenisolatoren gußeiserne Stützen mit einer breiten Grundplatte verwendet (Bild 45).

Bild 46: Rohrförmige Stahlstütze in Holztraverse eingelassen (1908)

Auch rohrförmige Stahl-Stützen, die direkt in die Holztraverse eingesteckt wurden, kamen zur Anwendung, wie 1908 auf einer 35-kV-Freileitung in Neuseeland (Bild 46) [77].

Stahl-Stützen bewährten sich gut. Man brachte aber dadurch das Erdpotenzial in das Innere des Isolierkörpers und bis auf wenige Zentimeter an das Hochspannungspotenzial heran.

Später wurde die Befestigung der Stützen-Isolatoren generell mit geraden oder gebogenen massiven Stahl-Stützen vorgenommen, die je nach Umbruchkraft des Isolators unterschiedlich ausgeführt und weitgehend normalisiert wurden (Bild 47 bis 49) [28], [29], [78].

Für die Normung der Stützen galt zunächst der Gesichtspunkt:

Für die verschiedenen Isolierkörperarten von Stützen-Isolatoren sollen möglichst gleiche Stützen verwendet werden.

Bild 48: Gebogene Stützen für NS-Stützen-Isolatoren

Bild 49: Gebogene Stützen für HS-Stützen-Isolatoren

Nach Vorentwürfen [28], [78] entstand 1922 eine VDE-Norm, in der festgelegt war:

* Für gebogene Stützen sind 2 Ausführungsformen vorgesehen:

Außerdem gab es in der Norm Stützen, deren Länge aus Rücksicht auf den Vogelschutz größer festgelegt war (mindestens 250 mm).

Bei der Bearbeitung dieser Norm wurde der ursprünglich geltende Gesichtspunkt einer Vereinheitlichung der Stützen verlassen. 1930 wurde die VDE-Norm weiter zergliedert. Es entstanden folgende DIN-VDE-Normen [63]:

Für Stützen-Isolatoren der Reihe HD:

DIN VDE 8040/1.30: Gerade Stützen HDS,

DIN VDE 8041/1.30: Gebogene Stützen HDS.

Für Stützen-Isolatoren der Reihe HW:

DIN VDE 8042/1.30: Gerade Stützen HWS,

DIN VDE 8043/1.30: gebogene Stützen HWS.

Für Stützen-Isolatoren der Reihen VHD und VHW:

DIN VDE 8044/1.30: Gerade Stützen VHS,

DIN VDE 8045/1.30: gebogene Stützen VHS.

Außerdem entstanden Normblätter für die Stützen von NS-Stützen-Isolatoren.

Es wurde empfohlen, die geraden Stützen entsprechend Bild 51 auf der Traverse zu montieren. Damit sind sie gemeinsam mit dem Isolierkörper in der Lage, große Leitungszugkräfte aufzunehmen. Gebogene Stützen kommen dagegen nur für geringe Leitungszugkräfte in Frage, da sie meist direkt in die Holzmaste eingeschraubt werden. Bei Kreuzungsfeldern sind an Holzmasten Stützen mit durchgehendem Gewinde (Stütze zum Durchstecken) vorgeschrieben (Bild 50).

Bild 50: Stütze zum Durchstecken für Holzmaste in Kreuzungsfeldern

In der Schweiz wurden für eine 65-kV-Freileitung veränderte gebogene Stützen, sog. "von-Roll-Stützen" für Weitschirm-Isolatoren verwendet (Bild 52).

Wichtig war bei den geraden Stützen die Festlegung, dass der Bund nicht angeschweißt, sondern gestaucht werden und dass die Bundunterfläche rechtwinklig zur Stützenachse liegen muß. Der Schaft der Stützen war meist ohne Gewinde und nur mit Aufhieben versehen. Die Stützen waren allgemein noch nicht feuerverzinkt.

Die übliche Befestigung der Isolierkörper auf der Stütze war anfangs

* die Verwendung von Teerwerg,

* das Vergießen mit einer Mischung aus Pech und Schwefel und

* das Vergießen mit Blei.