Erhalten Sie Zugang zu diesem und mehr als 300000 Büchern ab EUR 5,99 monatlich.

- Herausgeber: Marcombo

- Kategorie: Fachliteratur

- Sprache: Spanisch

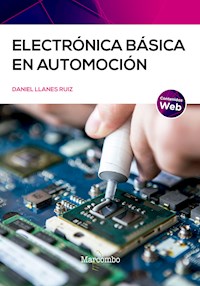

La electrónica, los componentes electrónicos, los circuitos típicos y su análisis por superposición, los ensayos de compatibilidad electromagnética, entre otros, son temas muy fascinantes pero que pueden resultar difíciles de abordar si no se dispone de un buen guía. Si es ingeniero electrónico, se va a dedicar o se dedica al mundo de la automoción, o simplemente le gusta mucho la electrónica y quiere aprender más sobre ella, ha llegado al libro indicado. En Electrónica básica en automoción, el autor pone a su disposición los conocimientos adquiridos durante más de 15 años en el mundo de la electrónica, enfocada en el sector de la automoción, para que conozca de forma intuitiva y ágil los componentes electrónicos más habituales y usados en el mundo de la automoción, con sus distintas tecnologías, y cuándo es mejor utilizar una u otra para un aplicativo en concreto. Asimismo, el autor presenta gradualmente otros temas para que los controle con soltura al finalizar la lectura de este libro: "Cálculo de las potencias consumidas en los componentes para distintos tipos de escenarios y ejemplos útiles. "Diseño de fuentes conmutadas o reguladores lineales estables para evitar problemas de oscilaciones indeseados que puedan dañar su circuito. "Cálculos térmicos y estimación de temperaturas dentro de una placa de circuito o en radiadores con ejemplos prácticos. "Las distintas tecnologías de circuitos impresos que hay y sus ventajas e inconvenientes. "Introducción a los ensayos de compatibilidad electromagnética más extendidos en el mundo de la automoción y cómo simples contramedidas pueden ayudar a pasar estos test tan exigentes. Además, en el libro se profundiza en los ensayos eléctricos y su análisis para simplificar al máximo la resolución del problema, en las descargas electrostáticas y cómo proteger a su circuito frente a ellas, en el uso de la transformada de Laplace como una herramienta muy poderosa de resolución y en los buses de comunicación más extendidos dentro del automóvil y sus particularidades. Sin duda, este libro deviene un manual indispensable para todo aquel que quiera desarrollar sus proyectos sobre electrónica y saber más acerca de su relación directa con la automoción.

Sie lesen das E-Book in den Legimi-Apps auf:

Seitenzahl: 413

Veröffentlichungsjahr: 2022

Das E-Book (TTS) können Sie hören im Abo „Legimi Premium” in Legimi-Apps auf:

Ähnliche

Electrónica básica en automoción

Componentes electrónicos, circuitos típicos, análisis y resolución con Laplace, tecnologías de placas impresas, cálculos térmicos, compatibilidad electromagnética y ensayos eléctricos

Daniel Llanes Ruiz

Acceda a www.marcombo.info

para descargar gratis

el contenido adicional

complemento imprescindible de este libro

Código: AUTOMOCION22

Electrónica básica en automoción

Componentes electrónicos, circuitos típicos, análisis y resolución con Laplace, tecnologías de placas impresas, cálculos térmicos, compatibilidad electromagnética y ensayos eléctricos

Daniel Llanes Ruiz

Electrónica básica en automoción

Primera edición, 2022

© 2022 Daniel Llanes Ruiz

© 2022 MARCOMBO, S.L.

www.marcombo.com

Diseño de la cubierta: ENEDENÚ DISEÑO GRÁFICO

Corrección: Beatriz García

Directora de producción: M.a Rosa Castillo

Cualquier forma de reproducción, distribución, comunicación pública o transformación de esta obra solo puede ser realizada con la autorización de sus titulares, salvo excepción prevista por la ley. Diríjase a CEDRO (Centro Español de Derechos Reprográficos, www.cedro.org) si necesita fotocopiar o escanear algún fragmento de esta obra.

ISBN: 978-84-267-3530-0

Producción del ePub: booqlab

Para Nicolás, mi pequeño luchador.

Prólogo

El objetivo de este libro es presentar los componentes electrónicos más habituales que se utilizan en el mundo de la electrónica de automoción. Se introducirán las tecnologías de fabricación de resistencias, tipos de sustratos de circuitos impresos, los condensadores más utilizados, la transformada de Laplace, etcétera. En la parte de potencia se explican cálculos matemáticos para determinar la potencia consumida en MOSFET para distintos casos y algunas topologías de control tanto para controles High Side como Low Side. En la parte de compatibilidad electromagnética se describirán ensayos típicos de compatibilidad electromagnética, eléctricos, BCI que se aplican durante los ensayos de validación de diseño o de producto durante el desarrollo y contramedidas habituales para pasar con éxito estos ensayos. Durante todo el libro se dan ejemplos y se utilizan programas como LTspice, Python o Scilab para resolverlos. Porúltimo aparecen los buses de comunicación más usados dentro del automóvil.

Orihuela, julio 2022

Daniel Llanes Ruiz

Índice general

Acrónimos

1. Red de a bordo

1.1. Energía de a bordo

1.1.1. Baterías de plomo AGM

1.2. Cables

1.3. Aluminio versus cobre

1.3.1. Resistencia cobre y aluminio

1.4. Capacidad de resistencia a la corriente

1.4.1. Nomenclatura del cableado dentro de un vehículo

1.4.2. Conectores

1.4.3. Ejemplos consumos de dispositivos

Ejemplos

2. Resistencias

2.1. Teoría

2.1.1. Resistencia específica

2.1.2. Potencia media

2.1.3. Temperatura máxima

2.1.4. Resistencia térmica de una resistencia

2.1.5. Carga pulsante

2.1.6. Tensión máxima de trabajo

2.1.7. Equivalente real de una resistencia

2.1.8. Conexionado en serie y paralelo de resistencias

2.1.9. Ruido térmico Johnson

2.2. Resistencias de montaje superficial

2.2.1. Resistencias de película gruesa

2.2.2. Resistencias de película fina

2.2.3. Resistencias de folio

2.2.4. Resistencias shunt

2.2.5. Potenciómetros

2.2.6. Resistencias SC

Ejemplos

3. Bobinas y transformadores

3.1. Bobinas

3.1.1. Potencia consumida

3.1.2. Teoría

3.1.3. Bobinas en serie y en paralelo

3.2. Transformadores

3.2.1. Circuito con etapa de potencia AB y transformador para circuito de instrumentación para simular un turbocargador

Ejemplos

Referencias

4. Condensadores

4.1. Diseño de condesadores con simetrías sencillas

4.1.1. Ley de Gauß

4.1.2. Capacidad de unaúnica carga

4.1.3. Condensador de placas paralelas

4.1.4. Condensador cilíndrico

4.1.5. Condensador esférico

4.2. Configuración en serie y en paralelo de condensadores

4.2.1. Conexión en paralelo

4.2.2. Conexión en serie de condensadores

4.3. Condensadores cerámicos

4.4. Condensadores electrolíticos

4.4.1. Condensadores de aluminio

4.4.2. Condensador de tántalo

4.4.3. Condensador de Niobio

4.4.4. Condensadores con polímero de aluminio

4.5. Condensadores de folio

4.5.1. Dimensionamiento y propiedades eléctricas

4.5.2. Condensadores de folio de poliéster (MKT)

4.5.3. Condensadores de folio de polipropileno (MKP)

4.5.4. Materiales típicos para encapsular condensadores

Ejemplos

Referencias

5. Transistores y diodos

5.1. Transistores bipolares

5.1.1. Zona de bloqueo

5.1.2. Zona lineal

5.1.3. Zona de saturación

5.1.4. Modelo de pequeña señal de un transistor NPN

5.1.5. Transistores frecuentes que utilizar

5.2. MOSFET

5.2.1. MOSFET de enriquecimiento

5.2.2. Modelo de pequeña señal de un MOSFET de canal N

5.3. IGBT

5.4. Diodos

5.4.1. Diodos Schottky

5.4.2. Diodos Zener

5.5. Diodos frecuentes que utilizar

Ejemplos

6. Amplificadores operacionales y comparadores

6.1. Amplificadores operacionales

6.2. Introducción

6.2.1. Offset de tensión de entrada

6.2.2. Corrientes parásistas de entrada

6.3. Circuitos típicos con amplificadores operacionales

6.3.1. Seguidor de tensión

6.3.2. Amplificador inversor

6.3.3. No inversor

6.3.4. Comparadores

6.3.5. Sumador

6.3.6. Restador

6.3.7. Integrador

6.3.8. Diferenciador

6.3.9. Amplificador logarítmico

6.3.10. Potenciador

6.3.11. Medida de corriente

6.3.12. Detector cambio de dirección de corriente

6.3.13. Amplificadores de instrumentación

6.4. Comparadores

6.5. Amplificadores operacionales y comparadores típicos

7. Reguladores de tensión

7.1. Reguladores de tensión continua

7.1.1. Reguladores lineales

7.1.2. Fuentes conmutadas

7.1.3. Convertidores reductores

7.1.4. Convertidores elevadores

7.1.5. Alimentación en microcontroladores

7.1.6. Doblador de tensión con condensadores

7.2. Reguladores de tensión alterna

8. Filtros

8.1. Filtro paso alto

8.2. Filtro paso bajo

8.2.1. Resolución mediante la transformada de Laplace

8.2.2. Resolución mediante ecuaciones diferenciales

8.3. Filtro paso bajo L C

8.4. Filtro paso banda

8.4.1. Circuito RCL serie

8.4.2. RCL paralelo

8.5. Filtro elimina banda

9. Estabilidad

9.1. Estudio teórico de la estabilidad de una fuente conmutada

Referencias

10. Osciladores y circuitos con osciladores

10.1. Resonadores cerámicos y osciladores de cuarzo

10.1.1. Circuitos típicos de oscilación usados con microcontroladores

10.1.2. Factor de seguridad de oscilación

10.1.3. Medida de la potencia consumida en el oscilador

10.2. Osciladores con puertas NOT

10.3. Generador de onda cuadrada con el integrado LM555

10.4. Configuración de frecuencia y ciclo de trabajo variable

10.4.1. Frecuencia de funcionamiento constante con ciclo de trabajo variable

Ejemplos

11. Potencia y energía

11.1. Potencia

11.2. Configuración High Side y Low Side

11.3. Cálculo de la potencia disipada en un MOSFET para distintos tipos de cargas

11.3.1. Cálculo de potencia con carga resistiva

11.3.2. Cálculo de potencia cuando la carga es inductiva

11.3.3. MOSFET trabajando en la zona de saturación y en la zona lineal

11.4. Energía soportada en un MOSFET

11.4.1. Cálculo mediante Laplace

11.4.2. Cálculo de energía mediante balances de energía

11.4.3. Energía disipada en el MOSFET igual a la almacenada en la bobina

11.5. Circuitos discretos de control para MOSFET

11.5.1. Técnicas para acelerar los tiempos de encendido y apagado de transistores NPN

11.6. Control mediante puertas lógicas

11.6.1. Control mediante otro MOSFET de canal N de pequeña señal

11.7. High Side con medidas adicionales de protección por sobrecorriente

11.8. Control de un MOSFET Low Side con medidas de protección por sobrecorriente

11.9. Control IGBT

11.9.1. Control de bujías con IGBT

11.10. Cálculo de potencia en drivers integrados

11.10.1. Cálculo de potencia consumida por los drivers

11.11. Motores con escobillas

Ejemplos

12. Cálculos térmicos

12.1. Equilibrio termodinámico

12.2. Conducción de calor

12.3. Convección

12.3.1. Determinación del coeficiente de convección mediante el número de Nusselt

12.4. Radiación térmica

12.5. Convección y radiación térmica

12.6. Comportamiento térmico dentro de una caja

12.7. Temperatura para distintas fuentes de calor dentro de un PCB

12.7.1. Cálculos aproximados orientativos

12.7.2. Métodos aproximados de estimación de la temperatura en la unión para distintas fuentes de calor dentro de un mismo PCB

12.8. Capacidad térmica

12.9. Esquemas térmicos

12.9.1. Análisis capacidad térmica radiador mediante Laplace

12.9.2. Simulación térmica mediante programas tipo CAD y LTSpice

12.10. Sensores de temperatura

12.10.1. Termorresistencia PT100

12.10.2. Termopares

12.10.3. NTC

12.10.4. Diodos

Ejemplos

Referencias

13. Tecnologías de circuitos impresos

13.1. FR4 y otras tecnologíasrígidas

13.1.1. Propiedades físicas

13.1.2. Acabados de la placa

13.1.3. Vías térmicas

13.1.4. Orden de las capas

13.2. Thick Copper PCB

13.3. Placas de circuitos impresos flexibles

13.3.1. Capacidad de corriente máxima admisible

13.4. TFT (Thick Film Technology)

13.4.1. Corriente máxima permitida en las pistas

13.4.2. Corriente máxima en los bondings

13.4.3. Cálculo de la resistencia térmica para distintas cápsulas

13.5. LTCC (Low Temperature Cofired Ceramic)

13.6. HTCC (High Temperature Cofired Ceramic)

13.7. DBC (Direct Bonded Copper)

13.8. IMS (Insulated Metal Substrate)

13.9. AMS (Aluminium Metal Substrate)

Ejemplos

Referencias

14. Compatibilidad electromagnética

14.1. Teoría

14.1.1. Espectro electromagnético de las señales más comunes

14.1.2. Series de Fourier

14.1.3. Pulso cuadrado ideal

14.1.4. Señal trapezoidal

14.2. Instrumentos de medida

14.3. Red de estabilización de impedancia

14.3.1. Montaje

14.4. Modulaciones

14.5. Modos y estados de funcionamiento

14.6. Normas

14.7. Cámaras para ensayos de compatibilidad electromagnética

14.7.1. Cámaras anecoicas

14.7.2. Cámaras reverberantes

14.8. Emisiones radiadas

14.8.1. Medidas electromagnéticas

14.9. Ensayos de inmunidad

14.9.1. Radiación electromagnética

14.9.2. Inmunidad magnética

14.9.3. BCI

14.9.4. Handys

14.9.5. Celda TEM

14.10. Emisiones conducidas

14.11. Stripline

14.12. Contramedidas para mejorar comportamiento EMC

14.12.1. Ferritas

14.12.2. Acoplamientos capacitivos

14.12.3. Superficies de radiación

14.12.4. Fuentes conmutadas

Ejemplos

15. Ensayos eléctricos

15.1. Test de inversión de polaridad

15.2. Load Dump o Pulso 5

15.3. Pulso 1

15.4. Pulso 2a

15.5. Pulso 2b

15.6. Pulso 3a

15.7. Pulso 3b

15.8. Perfil de arranque

16. Descargas electrostáticas

16.1. ESD

16.1.1. Cálculos

16.1.2. Resolución mediante ecuaciones diferenciales

16.1.3. Resolución mediante la transformada de Laplace

16.1.4. Test ESD en el laboratorio

Ejemplos

Referencias

17. Transformada de Laplace

17.1. Teoría

17.1.1. Transformación

17.1.2. Transformada inversa de Laplace

17.1.3. Linearidad

17.1.4. Derivada

17.1.5. Translación

17.1.6. Integración

17.1.7. Convolución

17.2. Diagrama de bloques

17.2.1. Bloques en serie

17.2.2. Bloques en paralelo

17.2.3. Red realimentación

17.3. Correspondencias importantes entre el dominio temporal y el de la frecuencia

17.3.1. Función Delta Dirac

17.3.2. Función escalón

17.3.3. Función exponencial

17.3.4. Función tn

17.3.5. Función coseno

17.3.6. Función amortiguada

17.3.7. Resumen transformadas

17.3.8. Aplicaciones prácticas

17.3.9. Carga de condensador

17.3.10. Sobretensión en el apagado debido a un circuito R L C

17.3.11. Descarga rápida regenerativa de una válvula proporcional

17.3.12. Carga de un filtro de segundo orden

17.4. Resolución de problemas de Laplace con Python

17.4.1. Representación del diagrama de Bode

17.4.2. Respuesta a un escalón de tensión

17.5. Uso de Laplace en Mathcad

Ejemplos

18. Buses e interfaces de comunicación

18.1. Buses circuitería a bordo

18.1.1. CAN

18.1.2. LIN

18.2. Interfaces de comunicación dentro a nivel de circuito

18.2.1. I2C

18.2.2. SPI

18.2.3. LVDS

Ejemplos

Referencias

Índice alfabético

Acrónimos

ADC

Analog to Digital Converter

AGM

Absortion Glass Mat

AMS

Aluminium Metal Substrate

A.O

Amplificador operacional

BCI

Bulk Current Injection

BGA

Ball Grid Array

CAF

Conductive Anodic Filament

CAN

Controller Area Network

CISPR

International Special Committee on Radio Interference CMRR Common-Mode Rejection Ratio

CPLD

Complex Programmable Logic Device

CTE

Coefficient Thermal Expansion

DC

Duty Cycle

DBC

Direct Bonded Copper

DUT

Device Under Test

ESD

Electrostatic discharge

EMC

Electromagnetic Compatibility

FIT

Failures in Time

FR

Flame Retardant

HAL

Hot Air Leveling

HTCC

High Temperature Cofired Ceramic

HVAC

Heating, ventilation, and air conditioning

IGBT

Insulated Gate Bipolar Transistor

IMS

Insulated Metal Substrate

I2C

Inter Integrated circuits

LDO

Low Drop Output

LED

Light Emitting Diode

LIN

Local Interconnect Network

LISN

Line Impedance Stabilitation Network

LTCC

Low Temperature Cofired Ceramic

LVDS

Low Voltage Differential Signaling

MOSFET

Metal Oxide Semiconductor Field Effect Transistor

OEM

Original Equipment Manufacturer

OSP

Organic Solderability Preservative

PCB

Printed Circuit Board

PWM

Pulse Width Modulation

RoHS

Restriction of Hazardous Substances

SC

Switched Capacitor

SF

Safety Factor

SMD

Surface Mount Device

SMT

Surface Mount Technology

SPI

Serial Peripheral Interface

SOS

Semiconductor Oxid Semiconductor

TIM

Thermal Interface Material

Capítulo 1

Red de a bordo

Resumen La red de a bordo de un automóvil es el completo ecosistema de sistemas electrónicos del que dispone, así como el cableado y la batería. Estos dispositivos se alimentan principalmente de la misma batería y están conectados entresí mediante distintas interfaces. Aunque muchos de estos dispositivos han sido desarrollados por distintos fabricantes, estarán diseñados para no crear interferencias entre ellos y deben entender los distintos tipos de protocolos utilizados dentro del automóvil. Las baterías más habituales utilizadas son de 12, 24 y 48 voltios.

En Europa los camiones suelen tener, al igual que los coches, baterías de 12voltios; en cambio, en Estados Unidos es más habitual que los camiones estén alimentados a 24voltios. Aunque las baterías se pueden construir de 24 voltios con 12 celdas en lugar de seis, normalmente se utilizan dos baterías enseriadas.

1.1. Energía de a bordo

1.1.1. Baterías de plomo AGM

Las baterías AGM son la evolución de las baterías normales deácido plomo. Estas baterías se llaman también Start Stop. En este tipo de batería, elácido se absorbe mejor y más rápido, ya que dispone de un folio de cristal que es el que contiene elácido.

De esta manera las baterías tienen una resistencia interna mucho menor que las normales y pueden suministrar corrientes más altas. Durante el encendido del motor de arranque que acompaña a los de combustión la batería puede suministrar del orden de los 100 amperios. También la capacidad de estas baterías es el doble que las de plomoácido (cerca de 100 Ah en lugar de 50 Ah).

Fabricantes de este tipo de baterías es Varta, por ejemplo.

1.2. Cables

Los fabricantes de cableado tienen nomenclaturas específicas que se utilizan en el mundo del automóvil. Esta nomenclatura está recogida en la norma ISO 67 22. Nomenclaturas habituales son FLY, FLYW, FLRY, etcétera.

La abreviatura FL proviene del alemán Fahrzeug Leitung (cable automóvil).

Cuadro 1.1 Nomenclatura cableado según la norma ISO 67 22

Marcado

Rango de temperatura[ºC]

Observación

FLY

-40 hasta 85

ISO 6722 Clase A

FLYW

-40 hasta 105

ISO 6722 Clase B

FLRYa

-40 hasta 105

ISO 6722 Clase A y B

a R significa que el aislamiento está reducido.

La mayoría del cableado que se encuentra en el mundo del automóvil (cerca del 95 %) pertenece a la clase de temperatura B, que es apta hasta 105 ºC y dispone de un aislamiento PVC. La clase de temperatura B permite operar a una temperatura 105 ªC de manera permanente. A una temperatura de 130 ºC la duración a la que puede permanecer a esta temperatura se reduce a 240 horas. A una temperatura de 155 ºC el tiempo se reduce únicamente a 6 horas.

Entre fabricantes de cables para la industria del automóvil se encuentra Leoni, Dräxlmaier y Auto-Kabel.

1.3. Aluminio versus cobre

En el cableado de a bordo se está sustituyendo paulatinamente el cobre por el aluminio. De esta manera no solamente se está abaratando el precio total, sino que también el peso se verá reducido. Una reducción del peso también hará que se reduzca la cantidad de suministro necesario de energía del vehículo reduciendo las emisiones de CO2.

En la industria del automóvil hasta hace relativamente poco todo el cableado de a bordo era de cobre. Debido a la poca estabilidad del precio del cobre en el mercado, muchos fabricantes han tenido problemas de rentabiliad, por ejemplo, fabricantes de bocinas electromecánicas, por eso cada vez se encuentran más componentes dentro de los vehículos que son completamente de aluminio. La estabilidad en los precios del aluminio es mejor que la del cobre porque el aluminio es el tercer metal más encontrado en la corteza terrestre en comparación con el cobre, que es un recurso limitado. Por esa razón han decidido muchos fabricantes de motores eléctricos y bocinas dejar de utilizar cobre a favor del aluminio. Una desventaja de los cables de aluminio con respecto a los de cobre es que necesitan más sección de cable para que sean equivalentes al de cobre (debido a que conducen peor la electricidad). Sin embargo el peso del aluminio es menor que el del cobre, por eso son preferidos los tendidos eléctricos hechos con aluminio a los de cobre para la transmisión de energía (ver figura 1.2).

Una red de a bordo típica hecha de cobre pesa alrededor de 60 kg y tiene una longitud total de 2 km. Con aluminio se pude reducir este peso a la mitad.

1.3.1. Resistencia cobre y aluminio

No todos los materiales conducen la electricidad igual. La resistencia específica de un material da la información necesaria de cómo se comporta el material al paso de la corriente (ver capítulo 2.1.1.) En la tabla 1.2 se recogen distintos metales y aleaciones de metales con su resistencia específica y el coeficiente de temperatura. Un metal muy utilizado en el mundo de la electrónica es el cobre, este material es relativamente barato y conduce muy bien la corriente. De este material están hechas las pistas de los circuitos impresos en sustratos FR4 y en las viviendas laslíneas de cableado eléctrico suelen ser comúnmente de cobre.

Cuadro 1.2 Resistencia específica ρ y densidad relativa ρr a una temperatura de 20 ºC

Material o aleación

Resistencia específica (ρ20)

Densidad(ρr20)

Cobre (Cu)

0,0178

8,92

Aluminio (Al)

0,0265

2,7a

a Como se puede observar, en este valor el aluminio tiene una densidad inferior al cobre que hace que pese menos.

El valor recíproco de la resistencia eléctrica se llama conductividad. Ver capítulo de resistencias para más información (ver fórmula 2.2).

En la figura 1.1 aparece un cable del cual se puede calcular su resistencia mediante la fórmula 2.3. Como es de esperar, la resistencia es proporcional a la longitud del cable e inversamente proporcional a su sección.

Figura 1.1 Cables equivalentes cobre a la izquierda y aluminio a la derecha

Figura 1.2 Representación tendido eléctrico

1.4. Capacidad de resistencia a la corriente

Para saber la corriente máxima recomendada para un cable, se acosenja recurrir a tablas de corriente en función de la temperatura ambiente para distintas secciones. Las hay que también tienen en cuenta una caída de tensión máxima. Para el mundo de la construcción también existen tablas en función de la disposición del cableado, como si va solo, si está enterrado, etcétera.

Si no se dispone de las tablas de corriente permitida para una sección dada, hay una regla muy conservadora que dice que se permiten hasta 5 amperios por una sección de 1 mm2. En realidad el cable aguanta más de 10 amperios, pero se da este valor de 5 amperios porque la caída que produce es muy baja.

En la tabla 1.3 aparece una tabla típica de corrientes para distintas secciones para una temperatura ambiente de 50 ºC. Aunque el cable es capaz de aguantar estas corrientes, hay que tener en cuenta el aplicativo y si la caida de tensión producida tiene un impacto en el correcto funcionamiento del circuito o cargas.

Cuadro 1.3 Corriente máxima permitida para diferentes secciones a una temperatura de trabajo de 50 ºC

Sección [mm2]

Corriente máxima

1,0

13,5

1,5

17,0

2,5

22,7

4,0

29,8

6,0

38,3

10,0

51,8

16,0

69,6

25,0

91,6

35,0

112,0

Una vez habiendo calculado la resistencia de un cable, se puede calcular la potencia que va a soportar mediante la fórmula 1.1

Donde:

■I: Corriente de carga que circula por el cable

■RL: Resistencia eléctrica del cable

El incremento de temperatura producido en el cable se calcula mediante la fórmula 1.2.

Donde:

■PL: Potencia eléctrica soportada por el cable

■ ΔT: Incremento de temperatura entre la superficie del cable y la temperatura ambiente exterior

■RTHCA: Resistencia térmica entre el cable y la temperatura exterior

Porúltimo, la temperatura final del cable se calcula mediante la fórmula 1.3.

■TC: Temperatura en el cable

■TA: Temperatura ambiente

■ ΔT: Incremento de temperatura entre la superficie del cable y la temperatura ambiente exterior

Debido a que la resistencia térmica del cable y su resistencia eléctrica aumentan con la distancia, la corriente máxima que soporta no depende de la longitud de lalínea. Para el dimensionamiento correcto de la longitud de un cable, es importante la caída de tensión máxima permitida por la corriente que circula por el cable, así como el autocalentamiento permitido por la potencia que disipa.

1.4.1. Nomenclatura del cableado dentro de un vehículo

Las señales provenientes de distintos puntos del vehículo tienen una denominación prefijada para que los fabricantes de electrónica de automoción se puedan poner de acuerdo y lo representen de igual manera en sus esquemas y diagramas. En la tabla 1.4 se resume las señales eléctricas más habituales.

Cuadro 1.4 Nomenclatura cableado dentro del vehículo según la normativa DIN 72 552

Terminal

Descripción

15 a

Interruptor de encendido

30

Positivo batería 12 voltios o 24 voltios

31

Negativo de batería 12 voltios o 24 voltios

40

Positivo batería 48 voltios

41

Negativo batería 48 voltios

50

Motor de arranque

a Cuando un dispositivo se conecta a KL15 en lugar de a KL30, es menos exigente a la hora de cumplir la mínima corriente de fugas porque está totalmente apagado.

1.4.2. Conectores

Los conectores son una parte importante de la circuitería de a bordo ya que deben garantizar una buena conexión entre el cableado y el dispositivo que van a conectar. Una premisa fundamental que tener en cuenta en el tema de los conectores es que sean Poka-Yoke. Poka-Yoke es un término japonés que hace referencia a que el conector solamente se pueda conectar de una manera, de este modo quedaría descartado que unos pines del dispositivo se conecten alíneas que no son. Los conectores, aunque los fabricantes especifican que sean de automoción, no son sometidos a la normativa AEC, por lo que es importante comprobar si el conector es adecuado para la aplicación (temperatura, acabado de los terminales, corriente máxima especificada por pin).

Entre los fabricantes de cables para la industria del automóvil se encuentran MOLEX, SAMPTEC, TE CONNECTIVITY, JST, WURTH ELEKTRONIK, DELPHI, etcétera.

1.4.3. Ejemplos consumos de dispositivos

En la siguiente tabla 1.5 se muestran unos consumos típicos que se encuentran dentro del automóvil. A medida que las potencias de las cargas externas aumentan, la tensión de la batería desempeña un importante papel en la eficiencia del sistema. A misma potencia de consumo, la corriente consumida disminuye a medida que la tensión de batería aumenta. Esta disminución de corriente tiene asociado una disminución de las pérdidas resistivas del cable. Por este motivo, se planteó el uso de una tensión de batería de 42 voltios pero no tuvo muchoéxito. Actualmente, es más habitual ver redes de a bordo a 48 voltios aunque no hay mucha variedad en semiconductores para esta tensión. Tal como se verá más adelante, la resistencia de conducción de los MOSFET es directamente proporcional a su tensión de ruptura.

Cuadro 1.5 Ejemplos de consumos para distintas clases de dispositivos

Dispositivo

Potencia [Vatios]

LIGHTNING

20

HEADLIGHT

100

HORN

150

WIPER

200

FUEL PUMPE

250

HVAC

350

ENGINE COOLING

1000

PTC HEATER

1500

STARTING MOTOR

1700

ELECTRIC TRACTION MOTOR

175000

La conversión entre caballos y vatios es:

1 caballo ≈ 735,5 vatios

1 caballo ≈ kilovatios.

Ejemplos

1.1. Cálculo del diámetro necesario en un cable de aluminio para que sea equivalente a la resistencia de un cable de cobre con un diámetro dado.

La longitud L de ambos cables es la misma. R2 es el radio del cable de aluminio y R1 es el diámetro del cable de cobre.

Ahora se comparará la sección de ambos cables.

Para la misma longitud de cable y misma resistencia eléctrica se puede comprobar que el peso del aluminio es aproximadamente la mitad que el del cobre.

1.2. Caída de tensión en unalínea con una sección 1mm2 a una corriente de 5 amperios y a una corriente de 12 amperios.

Mediante la ley de Ohm (2.1) calcularemos cuánta caída de tensión hay por cada metro en ambos cables.

A continuación se repetirá el cálculo para una corriente de 12Amp.

Capítulo 2

Resistencias

Resumen Una resistencia es un componente electrónico pasivo que muestra una oposición al paso de la corriente. La resistencia muestra una relación constante entre tensión y corriente que da lugar a la ley de Ohm (en honor al alemán Georg Simon Ohm). La fórmula 2.1 refleja esta relación y la unidad utilizada se llamará Ohmio (Ω). En la figura 2.1 aparece el dibujo típico utilizado para una resistencia, que ha sido representado según la norma ANSI Y32 / IEEE 315 (US). En la figura 2.2 aparece también una representación típica para la resistencia eléctrica que es muy utilizada en todo el mundo y según lo describe la norma IEC 60617 (International). Las resistencias son muy importantes en el mundo de la electrónica y existen tanto discretas como en formato convencional o de montaje en superficial o como integradas en circuitos electrónicos. También se pueden implementar directamente en circuitos impresos haciendo uso de la resistividad del material utilizado (cobre o aleaciones). Cuando en un circuito electrónico hay muchas resistencias puede ser interesante utilizar arrays de resistencias, ya que así se conseguirá un nivel de integración mucho mayor. Aunque el rango de valores de las resistencias es muy grande, valores superiores a 100 KΩ no son recomendables porque la suciedad que se acumula en ellas puede empezar a influir en la equivalencia del paralelo entre suciedad y el valor real.

La cápsula física utilizada para una resistencia eléctrica puede ser de montaje convencional (through hole) o de montaje superficial (Surface Mount Technology). Aunque las resistencias en formato SMD se han impuesto a las convencionales por su reducido precio y facilidad de integración en placas PCB, las convencionales aún encuentran su mercado en placas donde la integración no sea una premisa o donde se necesite una potencia de disipación mayor. Las tecnologías más famosas y conocidas para el montaje en superficie del mercado son las familias de película gruesa (Thick Film) y la de película fina (Thin Film). También existen familias que presentan una mayor resistencia a la sulfuración, lo que las hace idóneas para aplicaciones de automoción o industrial donde se pueda dar un entorno con contenido alto en azufre. En cuanto a la forma de la cápsula ensí en montaje superficial predominan las rectangulares y son preferidas a las cilíndricas llamadas MELF. Las resistencias que están pensadas para su utilización como medida de corriente se suelen denominar resistencias de tipo shunt. Fabricantes famosos de este tipo de resistencias SMD son Yageo, Koa, Rohm y Vishay, entre otros. Para resistencias de tipo shunt existen otros como Isabellenhütte.

Figura 2.1 Símbolo en zigzag utilizado para una resistencia según la norma estadounidense y la ANSI

Figura 2.2 Símbolo rectangular utilizado para una resistencia según la norma IEC 60 617

2.1. Teoría

2.1.1. Resistencia específica

No todos los materiales conducen la electricidad de la misma manera, la resistencia específica de cada material aporta información de cómo conducirá la corriente a través de él. En la tabla 2.1 aparecen diferentes materiales y aleaciones de materiales con el valor de su resistencia específica y su coeficiente de temperatura. Un material muy utilizado en el sector eléctrico y electrónico es el cobre debido a que es relativamente económico y conduce muy bien la corriente. De este material se construyen las pistas de los circuitos integrados en placas FR4 y también los cables que conforman la instalación eléctrica de una vivienda común.

El valor recíproco de la resistencia específica expresada en la fórmula 2.2, es conocido como conductividad eléctrica y se denomina popularmente como conductividad

Cuadro 2.1 Resistencia específica ρ y coeficiente de resistencia de temperatura linear α a una temperatura ambiente de 20 ºC

Material o aleación metales

Resistencia específica (ρ20)

Coeficiente de temperatura (α20)

Plata (Ag)

0,0158

3,8 · 10−3

Cobre (Cu)

0,0178

4,22 · 10−3

Oro (Au)a

0,02

3,9 · 10−3

Pasta de plata (Ag)b

0,0264

Aluminio (Al)

0,0265

3,9 · 10−3

Pasta AgPtc

0,03-0,05

Latónd (CuZn)

0,07

Platino (Pt)e

0,105

3,8 · 10−3

Nicromiof (NiCr)

1,5

Agua del mar

2 · 105

a Como se puede observar en la tabla, el oro conduce peor que el cobre y la plata en contraste con lo que comúnmente se piensa. Si se encuentran cables de audio con acabados de oro no es por su conductividad, sino por su resistencia a la corrosión.

b y c La pasta Ag y la AgPt se utilizan en la tecnología de película gruesa Thick Film Technology, la pasta Ag no conduce la electricidad tan bien como si se tratase de plata pura ya que estas pastas contienen impurezas que permitan su sinterizado en el substrato cerámico.

d El latón se utiliza en terminales de conectores (por ejemplo, en centralitas de automoción) debido a su robustez contra la corrosión.

e Aunque el platino no conduce tan bien la corriente como otros materiales de la tabla, se utiliza mucho en la tecnología de película gruesa debido a su robustez contra la corrosión y porque es muy fiable.

f Esta aleación se utiliza mucho, por ejemplo, en pastas para formar resistencias en la tecnología de película fina Thin Film Technology.

En la figura 2.3 aparece la representación de un trozo de cable eléctrico del cual se puede calcular su resistencia mediante la fórmula. 2.3. Como es de esperar, la resistencia es proporcional a la longitud del cable e indirectamente proporcional a la sección que delimita. Con las unidades de la conductividad o de la resistencia específica del material se puede deducir esta expresión:

Figura 2.3 Trozo de cable cilíndrico

Donde:

■ ρ20: Resistividad del cobre

■l: Longitud en metros

■A: Sección en mm2

En la fórmula 2.4 se ha añadido el coeficiente de temperatura del material del que está formado la resistencia

En la industria del automóvil predominaba hasta hace unos años el cableado de cobre, tanto para el conexionado de la circuitería de abordo como para el utilizado para los motores eléctricos, bocinas electromecánicas o incluso el utilizado en el bobinado de los relés. Debido a la poca estabilidad del cobre en los mercados internacionales, cada vez mas los fabricantes están utilizando el aluminio porque su precio en el mercado de valores es más estable. El aluminio, a diferencia del cobre, conduce peor la electricidad y necesita una sección mayor para obtener el cable equivalente al cobre, pero aún así sigue siendo más rentable que el cobre. Otra ventaja del aluminio frente al cobre es que pesa menos y para tendidos eléctricos donde hay kilómetros de ellos es de especial utilidad, en los coches eléctricos donde la autonomía es muy importante se presta mucha atención al peso proveniente de los cables, motores, etcétera.

2.1.2. Potencia media

La potencia media que soporta una resistencia viene dada por la fórmula 2.5. Debido a que la mayoría de fabricantes de resistencias no dan el dato de su impedancia térmica (comosí suelen hacen los fabricantes de semiconductores), deberemos extraer la potencia máxima soportada de las figuras de Power Derating 2.4 quesí aparece en su hoja de datos. Si no se dispone de este dato, es aconsejable consultarlo con los datos de otro fabricante similar para la misma cápsula para obtener un valor representativo. El ingeniero debería, con la ayuda de estas curvas y la temperatura máxima de trabajo, determinar la potencia máxima que puede soportar la resistencia sin resultar dañada para unas condiciones de trabajo previamente determinadas.

En la figura 2.4 se puede apreciar que la potencia soportada empieza a disminuir a partir de una temperatura de 70 ºC. En realidad debería empezar a disminuir desde la temperatura mínima mostrada en la curva (en este caso 50 ºC) pero como hacen todos los fabricantes, se ha tomado el convencionalismo de situar esta temperatura en los 70 ºC o 75 ºC.

Las condiciones para estas curvas están dadas para circuitos impresos en FR4, por ello, si se está trabajando con otra tecnología que no sea FR4, habrá que contemplarlo. En el caso de una placa de circuito impreso cerámica (como en la tecnología de película gruesa), la figura 2.4 es muy conservadora, lo que permite el uso de cápsulas probablemente más pequeñas. Si no se puede hacer un estudio teórico fiable por no disponer de los datos, es recomendable medir la temperatura de la resistencia mediante sensores térmicos (por ejemplo, con termopares de tipo K) o realizar una termografía de la placa en funcionamiento.

Figura 2.4 Curva típica de Derating de una resistencia Shunt en función de la temperatura

Es posible transformar la curva del Derating en fórmulas como la 2.6 y la fórmula 2.7. Estás fórmulas se pueden implementar fácilmente en programas como Excel, Mathcad, SMath o Python si se quiere renunciar a utilizar figuras gráficas, ya que estas pueden inducir a error.

En las siguientes tablas aparecen valores típicos para la potencia P1 y P2 que se muestra en la figura 2.4.

Aunque la resistencia fuese capaz de aguantar potencias más altas a temperaturas más bajas de 70 ºC como aparece en la figura del Derating, no es buena idea en algunos aplicativos por la pérdida de exactitud o efectos secundarios como el ruido térmico o tensiones termoeléctricas.

Cuadro 2.2 Potencia máxima soportada para distintos encapsulados para la fórmula 2.6

Cuadro 2.3 Potencia máxima soportada para distintos encapsulados para la fórmula 2.7

Cuadro 2.4 Correspondencia de cápsulas y tamaños

2.1.3. Temperatura máxima

Aunque parezca que la temperatura máxima soportada por la resistencia es el parámetro de partida para un correcto diseño, en muchos casos no es así, ya que hay materiales en el circuito impreso que tienen temperaturas de funcionamiento menores que se deben tener en cuenta, ejemplos de esto son la soldadura ensí y la temperatura máxima que soporta el substrato del PCB. La temperatura máxima de transición vítrea para FR4 según la mayoría de fabricantes ronda los 130 ºC, pero según las directrices de diseño de muchos fabricantes de automoción no hay que trabajar en el máximo de temperatura por las dilataciones del material. Por ello las directrices de diseño recomiendan dejar un factor de seguridad de 20 ºC no superando así los 110 ºC. En el cuadro 2.5 aparecen las temperaturas de transición vítreas máximas para algunas de las tecnologías más comunes, siendo la FR4 una de las más comunes de encontrar. Cuando la temperatura de transición vítrea de una tecnología no es el factor limitante, se debería controlar la máxima temperatura que puede soportar la soldadura 2.6. Hasta hace poco las pastas de soldadura contenían plomo, a diferencia de ahora, que no lo contiene por temas medioambientales y de seguridad. El contenido de plomo en la pasta de estaño reducía la temperatura de fusión de la pasta resultante, por lo tanto, era más fácil de soldar que con las nuevas pastas que no contienen plomo. El plomo también tenía la propiedad que hacía que las soldaduras no desarrollasen formaciones cristalinas con el tiempo o por lo menos eran menos frecuentes (Whiskes). Cuando el estaño contenía aún plomo, era interesante en algunas ocasiones utilizar un estaño especial sin contenido en plomo porque la temperatura soportada sin que se desoldase el componente subía alrededor de 30 ºC.

Cuadro 2.5 Temperatura de transición vítrea para diferentes tecnologías

Material

TG[°C]

CEM2

125

FR4 (low Tg)

130

FR4 (medium Tg)

150

FR4 (high Tg)

170

FR5

170

Polyimide

260

Cuadro 2.6 Temperaturas de pastas de soldaduras

Aleación

Sólido a[°C]

Líquido b [°C]

Sn (60 %) Pb (40 %)

183

191

Sn (96.5 %) Ag (3 %) Cu (0.5 %)

217

219

a La temperatura de una sustancia sólida es la mayor a la que la aleación permanece un 100 % con una forma cristalina. La soldadura empieza a partir de esta temperatura. El intervalo de temperatura entre la forma sólida ylíquida se denomina intervalo plástico, aunque en este intervalo gran parte de la aleación de la pasta de soldadura estará en estadolíquido. A partir de la temperatura de estadolíquido la aleación estará al 100 % en estadolíquido.

2.1.4. Resistencia térmica de una resistencia

Debido a que la superficieútil de las resistencias SMD es en algunas ocasiones tan pequeña (mirar las dimensiones que aparecen en el cuadro 2.4), el calor evacuado por convección y radiación puede ser despreciado. Por esto, el calor solamente podrá ser mayoritariamente evacuado a través de los pads (a través de conducción) para que la placa de circuito impreso lo libere esta vezsí en forma de convección o radiación o en algunos casos a través de conducción si tienen un radiador pegado.

Donde:

■RTHFA(RTHFP + RTHPB + RTHBA): Resistencia térmica entre el interior de ella y la temperatura ambiente

■RTHFP: Resistencia térmica entre el interior de ella y el pad de soldadura

■RTHPB: Resistencia térmica entre el pad y la placa de circuito impresa

■RTHBA: Resistencia térmica entre la placa y la temperatura ambiente

En el caso de tener estos valores, se puede estimar la temperatura máxima que va a alcanzar una resistencia mediante las fórmulas 2.8 y 2.9.

Donde

■TPAD: Temperatura en el pad

■TAMBIENT: Temperatura ambiente

■PRMS: Potencia eficaz

La resistencia térmica se puede extraer de la Derating Curve del dibujo 2.4. Solo hay que saber que el valor recíproco de la pendiente de la curva es la resistencia térmica. En las fórmulas (2.11 y 2.12) están las pendientes de P1 y P2.

Con las fórmulas de arriba y la potencia máxima nominal de las resistencias 2.4 se llega a los siguientes valores recogidos en el cuadro 2.7

Cuadro 2.7 Potencia máxima para distintas cápsulas de resistencia para las fórmulas 2.11 y 2.12. Se trata de valores deducidos de la curva de derating y son muy conservadores, ya que no se contempla el tipo de material de la placa que se utilizará

Tamaño[inch]

0402

1270

1666

0603

800

1050

0805

640

840

1206

320

420

2010

160

210

2512

80

105

Cuadro 2.8 Valores experimentales de la resistencia térmica interior de la resistencia al aire y y de la temperatura interna máxima al pad de la resistencia. Estos valores son menos conservadores que los de la tabla de arriba. 2.7, ya que las condiciones de trabajo son mejores

Tamaño [Pulgadas]

0402

870

30

0603

550

27

0805

440

23

1206

220

20

2010

140

12

2512

110

11

En la figura 2.5 se representa el modelo térmico-eléctico equivalente correspondiente a la fórmula 2.9.

Figura 2.5 Equivalente térmico de las resistencias térmicas de una resistencia con sus capacidades térmicas

2.1.5. Carga pulsante

La carga pulsante que puede soportar una resistencia se encuentra normalmente especificada en curvas como la 2.6. Con estas gráficas es posible determinar la cantidad de potencia que puede soportar la resistencia para un tiempo dado. Se podrían deducir también estos valores mediante las impedancias térmicas, pero esto es algo que no se puede encontrar en sus hojas de datos. Según el tipo de tecnología utilizada para el substrato donde se monte la resistencia, la carga pulsante será mayor o menor. El substrato aquí hace referencia al substrato utilizado para la construcción de la resistencia y no al de la placa de circuito impreso. Por ejemplo, como se ha mencionado anteriormente, las resistencias de película gruesa (Thick Film) se utilizan mayormente que las de película fina (Thin Film). Dentro de la familia de las resistencias de película gruesa también hay unas especiales llamadas Surge, las cuales tienen propiedades específicas para aguantar este tipo de potencia pulsante y no una potencia media que disipar. Este tipo de resistencias son más caras que las que no están concebidas para aguantar estas cargas pulsantes, ya que su diseño se ha hecho para transmitir mejor el calor de dentro de la resistencia a los pads.

Figura 2.6 Comparativa típica entre dos resistencias de cápsula 0805 para tecnología de película gruesa y de película fina

Para cargas de potencia pulsantes altas, las resistencias de película gruesa suelen ser más robustas que las de película gruesa, al margen de que suelen tener mejor tolerancia. Una contrapartida que tienen las resistencias de película fina es que tienen una película de protección fina (de alrededor de 15 micras) que puede ocasionar problemas en entornos húmedos.

2.1.6. Tensión máxima de trabajo

Con la deducción de la fórmula 2.13 se puede calcular la tensión máxima de trabajo con la siguiente fórmula

2.1.7. Equivalente real de una resistencia

Como con todos los componentes electrónicos, las resistencias también tienen unos componentes inherentes a ellos que en algunos escenarios no son despreciables (por ejemplo, condensadores parásitos o bobinas parásitas). En el dibujo 2.7 se tiene en cuenta estos componentes adicionales parásitos. Según el tipo de tecnología utilizada, estos componentes adicionales tendrán mayor o menor peso. Por ejemplo, en tecnología convencional, donde una resistencia tiene las patas de conexionado largas, la inductancia parásita (del orden de decenas de nano henrios) estará más presente que si se hubiese utilizado una resistencia de montaje superficial (del orden de pocos nano henrios).

La impedancia Z(s) del circuito equivalente 2.7 es en Laplace el paralelo entre el condensador y la impedancia que forman la resistencia en serie con la bobina: Z(s)=(R+sL) ‖ ZC.

La figura 2.8 representa un posible diagrama de Bode de la ecuación 2.14.

Figura 2.7 Símbolo real de una resistencia donde se ha contemplado la inductancia y capacidad parásita de la cápsula

Figura 2.8 Una posible representación de la impedancia del dibujo de la figura 2.7

2.1.8. Conexionado en serie y paralelo de resistencias

La resistencia equivalente de resistencias cableadas en serie es la suma de ellas

Figura 2.9 Circuito de dos resistencias en serie

Las resistencia equivalente de resistencias conectadas en paralelo se deriva de la siguiente manera.

La fórmula. 2.16 se expresa más frecuentemente de la siguiente manera:

Figura 2.10 Resistencias en paralelo

El valor inverso de la resistividad es la conductividad (ver ecuación 2.18) y su unidad en el sistema internacional se llama Siemen. En ocasiones es más cómodo operar con este valor inverso.

2.1.9. Ruido térmico Johnson

El ruido generado en una resistencia depende de varios factores, entre ellos su propio valor ensí mismo. En la siguiente fórmula se muestra cómo calcula este ruido térmico.

Donde:

■KB: Constante de Boltzmann (1,3806 · 10−23)

■TK: Temperatura en grados Kelvin

■ Δf: Rango de frecuencias

Figura 2.11 Modelo equivalente Johnson de una resistencia teniendo en cuenta la tensión que genera

2.2. Resistencias de montaje superficial

La mayoría de resistencias del mercado están fabricadas bajo la tecnología de película gruesa (ver figura 2.12), existe otra tecnología para fabricar resistencias de montaje superficial, la tecnología de película fina. Aunque aparentemente ambas tecnologías son muy parecidas a simple vista, disponen de características que las diferencian las unas de las otras. Las de película gruesa debido a su reducido precio son más usadas que las de película fina. En la tabla 2.9 de abajo recogen las diferencias más importantes entre estas dos tecnologías. Al finalizar el proceso de fabricación de ambas tecnologías, se ajustará el valor de la resistencia con la ayuda de un láser.

Debido a que el rango de valores de las resistencias de película fina es menor que el de las de la tecnología de película gruesa, será el ruido térmico generado en ellas menor, ya que este ruido es proporcional al valor de la resistencia. También existe el ruido de corriente, que depende del material, del proceso de fabricación y del montaje. En la tecnología de película fina este ruido es considerablemente mayor que el producido en las resistencias de película gruesa. Uno de los inconvenientes de algunas resistencias de película gruesa es que disponen de una estabilidad peor en el tiempo. Sin embargo, pueden ser las resistencias de película gruesa muy sensibles a la oxidación y a la suciedad debido a sus capas finas y capas de recubrimiento, por eso durante su fabricación la atmósfera debe estar muy controlada. Debido a que la capa de la de película gruesa es al menos 100 veces superior que la de las otras, será más robusta a cargas pulsantes de potencia. Aunque esto es así, debido a que la tecnología fina obtiene una mejor unión entre la pasta de la resistencia y los pads, también pueden tolerar estos pulsos de potencia muy bien. Por eso es de vital importancia prestar atención a las hojas de datos de cada fabricante para ver dónde puede ser ventajosa una u otra tecnología.

Figura 2.12 Uso estimado en circuitos analógicos

Cuadro 2.9 Diferencias principales entre las tecnologías más importantes de fabricación de resistencias

a Aunque el posible rango de valores disponibles es muy alto, se prefiere en la industria del automóvil no pasar de valores superiores a 100 kΩ, ya que impurezas o suciedad añadidas a la resistencia pueden tener un impacto considerable en su valor final.

b A veces se representa el espesor de estas tecnologías con la unidadÅngström en lugar de en μm, debido a que el espesor de la capa de resistencia puede ser muy finaÅ=0,1nm.

c Se leerá como Nicromio.

d Para hacerse una idea del precio de una resistencia de película fina, una resistencia de un tamaño 0402 (en pulgadas) del 1% 10kΩ cuesta alrededor 0,00076 euros para volúmenes muy altos de 500.000 unidades al año.

b,e,f En estas tres tecnologías se utiliza un sustrato cerámico de alumina (Al2O3).

2.2.1. Resistencias de película gruesa

Las resistencias de película gruesa se utilizan mucho en la industria del automóvil, no solamente por su pequeño tamaño en montaje superficial y por su reducido precio, sino porque tienen muy buenas propiedades eléctricas. Las tolerancias de este tipo de tecnología, aunque no son a priori tan buenas como las de la tecnología de película fina, son lo suficientemente buenas como para un gran abanico de circuitos. Por ejemplo, se encuentra muy a menudo la tolerancia del 1 % en circuitos de medida de tensión formados por divisores de resistencias (ver figura 2.13), aunque, si se requiere de mucha precisión, se puede recurrir a resistencias con tolerancias del 0,1 %. Donde se pueda renunciar a una tolerancia tan baja se pueden utilizar resistencias 5 % que son más económicas. La fabricación de esta tecnología de resistencias es parecida a la tecnología de fabricación de circuitos en película fina (ver capítulo 2.2.2). La resistencia ensí mismo es una pasta que se deposita en un sustrato cerámico que luego se introducirá en un horno a una temperatura de 850 ºC. Después del horno, la pasta de resistencia queda adherida de manera permanente en el sustrato de cerámica, en la figura 2.14 se puede observar una resistencia de película gruesa. Después del proceso se utiliza una laca que protege la resistencia. El ajusteóhmico de esta resistencia se hace por láser como se muestra en la figura 2.15, donde se hace un corte. Debido a la utilización de un sustrato cerámico para la resistencia, esta posee de muy buenas propiedades térmicas (leer el capítulo de tecnologías de sustratos para más información).

Figura 2.13 Divisor resistivo para medida de tensión en circuito de medida de tensión de batería

Figura 2.14 Construcción resistencia con tecnología gruesa

Figura 2.15 Resistencia de montaje superficial ajustada por láser a un valor dado

2.2.2. Resistencias de película fina

La capa de resistencia en el substrato se hará mediante pulverización catódica, en inglés se le llama a este proceso Sputtering. La capa de resistencia estará formada por una aleación entreníquel y cromo. Este proceso de fabricación, a diferencia del de la tecnología de película gruesa, es que consigue una exactitud de valores muy elevado, una contrapartida en cambio es que la carga de potencia que aguanta este tipo de tecnología suele ser inferior a la conseguida en la otra tecnología gruesa.

Figura 2.16 Resistencia de película fina

La pulverización catódica también se utiliza en el proceso de producción de semiconductores, posibilita que se puedan añadir finas capas de materiales en la oblea de silicio.

2.2.3. Resistencias de folio

También llamadas en inglés como Bulk Metal Foil Resistors, disponen de las mejores tolerancias sobre temperatura debido al modo en el que están construidas. El ruido térmico en esta tecnología es de los más bajos y por eso se utilizan mayoritariamente en aplicaciones de audio.

La fabricación de esta resistencia consiste en una depositación de una aleación en un folio metálico bajo un entorno controlado sobre un sustrato cerámico, eso se hace mediante un procedimiento foto-corrosivo. Debido a cómo está fabricado, se consigue un coeficiente de temperatura muy bajo que hace que su valor resistivo apenas varíe sobre temperatura.

Figura 2.17 Estructura de resistencia de folio metálico

2.2.4. Resistencias shunt

La función de una resistencia shunt es medir la corriente que circula por ella. Este tipo de resistencia dispone de valores muy bajos que se encuentran en el rango de los m